Абразивное воздействие: изнашивание

Виды износа деталей. Методы борьбы с контактной усталостью и абразивным износом

Изнашивание контактных пар деталей происходит практически во всех отраслях промышленности. Самые экстремальные изнашивающие факторы испытывают машины, работающие в горнодобывающей промышленности, металлургии и транспортной отрасли.

Износ деталей может наступить в результате:

• развития усталостных явлений, имеющих термическую, либо контактную природу

• развития эрозионных процессов;

• явления кавитации;

• Изнашивания схватыванием;

• Диспергирования.

Рассмотрим более подробно два распространенных вида износа: контактную усталость и абразивный износ.

При контактной усталости разрушение приповерхностных слоев металла наступает по причине влияния двух факторов: трения качения и высокого давления. Ярким примером детали, испытывающей подобный тип нагрузки, является колесная пара железнодорожного транспорта.

Абразивный износ чаще всего испытывают на себе горнодобывающие механизмы. Твердые частицы горной породы внедряются в металл, удаление которого в последствии происходит вместе с этим абразивом.

Как правило, детали всегда испытывают один ярко выраженный механизм износа, к которому добавляются другие его типы.

Существует много способов увеличения прочности рабочей поверхности деталей:

• наплавка и напыление

• термическая и химико-термическая обработка(ХТО)

Покрытия могут иметь металлургические (наиболее прочные и меньше подвержены отслоению), либо адгезионные связи.

Способы наплавки:

• Газотермический;

• Дуговой сваркой (покрытыми электродами; под слоем флюса; в среде защитных газов; порошковой проволокой при полуавтоматической сварке);

• Мощными сильно локализованными источниками энергии (лазерным или электронным лучем, плазмой). Применяется редко вследствие сложности процесса.

Рассмотрим наплавку штучными электродами и проволокой в среде защитных газов

Иногда требуется наплавка промежуточного буферного слоя. Такой слой может понадобиться, если наплавленная проволока и основной металл имеют различные мехсвойства. Это приводит к риску возникновения внутренних напряжений, которые могу привести к трещинообразованию. Так же буферные слои выполняют с целью восстановления деталей при сильном износе.

Для буферного слоя целесообразно использовать вязкие аустенитные сплавы (спецэлектроды AWG 7000V) системы «железо-хром-магний».

Самый важный вопрос при борьбе с износом – это правильный подбор покрытия. Как известно, не существует универсальных материалов успешно противостоящих различным видам износа. В каждом конкретном случае нужно выявить преобладающий тип изнашивающего воздействия на рабочую поверхность и подобрать наиболее стойкий сплав. Это условие является законом упрочнения детали.

СпецПроволока для полуавтоматической наплавки AWG M6030

Содержит в себе систему легирования хром-марганец и хорошо противостоит изнашиванию по типу контактной усталости.

Для выполнения наплавки понадобится источник питания для механизированной сварки. Режимы устанавливаются в соответствии с технологической картой, специально разработанной под конкретный процесс. Массовый кабель плотно закрепляется на детали или сварочном столе. При механизированной сварке рекомендуется защищать сопло горелки керамическим спреем.

Слой, наплавленный данным материалом, обладает эффектом самоупрочнения (холодной закалки) – это значит, что твердость контактной поверхности повышается при эксплуатации под действием рабочих нагрузок (наклеп). Твердость увеличивается с 250НВ до 350НВ.

Плавку данной проволоки можно производить под слоем флюса.

Пример использования: наплавка рабочей поверхности колесных пар железнодорожных составов

Методы борьбы с абразивным износом

Существует довольно много процессов нанесения защитных покрытий на металлические рабочие поверхности: от практичной дуговой наплавки и различных видов напыления, до пока экзотического лазерного плакирования.

Самый важный вопрос в борьбе с износом – это подбор эффективного состава покрытия с особыми компонентами для придания специальных свойств рабочим поверхностям изделия. В случае интенсивного абразивного износа на первый план выходят твердость наплавленного металла и тип микрокристаллической структуры. На сегодняшний день самыми твердыми элементами покрытия являются сферические карбиды вольфрама. К сожалению, эти компоненты довольно дороги и зачастую их использование экономически не оправдано. На практике наиболее эффективно работают железные сплавы ледебуритной структуры с включениями карбидов хрома и боридов с твердостью покрытия 60…70 HRC.

Для ручной электродуговой наплавки против абразивного износа используют спецэлектрод КAIT 70.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Классификация видов изнашивания и их характеристика

Причины изменения технического состояния автомобилей

В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц, температуры) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.).

Изменения технического состояния автомобиля обусловлены работой его узлов и механизмов, воздействием внешней среды, факторов, связанных с условиями работы и хранения автомобиля, а также случайных факторов, к которым относятся скрытые дефекты деталей автомобиля, перегрузки и т. п.

Основными постоянными причинами изменения технического состояния автомобиля при его эксплуатации являются изнашивание, пластические деформации, усталостные разрушения, коррозия деталей, а так же физико-химические изменения материала деталей (их старение).

Изнашивание— процесс разрушения и отделения материала с поверхностей деталей и (или) накопление в них остаточных деформаций, проявляющихся в постепенном изменении размеров и (или) формы деталей.

Износ— результат процесса изнашивания деталей, выражающийся в изменении их размера, формы, объема и массы. Причиной изнашивания деталей является трение. Различают два основных вида трения: трение без смазочного материала и жидкостное трение. В первом случае трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски, трение ведомого диска сцепления о маховик). Данный вид трения сопровождается повышенным изнашиванием трущихся поверхностей деталей. При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, толщина которого превышает микронеровности поверхностей и не допускает их непосредственного контакта (например, подшипники коленчатого вала в период установившегося режима работы), что значительно снижает изнашивание деталей. При работе большинства механизмов автомобиля эти виды трения постоянно чередуются.

Классификация видов изнашивания и их характеристика

Изнашивание может быть абразивное, окислительное, усталостное, эрозионное, а также изнашивание при заедании.

Абразивное изнашивание является следствием режущего или царапающего воздействия попавших между трущимися поверхностями сопряженных деталей твердых абразивных частиц (пыль, песок). Попадая между трущимися деталями открытых узлов (например, между тормозными колодками и дисками или барабанами, между листами рессор и т. п.), твердые абразивные частицы резко увеличивают их изнашивание. В закрытых механизмах (например, в кривошипно-шатунном механизме двигателя) данный вид трения наблюдается значительно реже и является следствием попадания в смазочные материалы абразивных частиц и накопления в них продуктов изнашивания (например, при несвоевременной замене масляного фильтра и масла в двигателе, поврежденных защитных чехлов и смазочного материала в шарнирных соединениях).

Окислительное изнашивание происходит в результате воздействия на трущиеся поверхности сопряженных деталей агрессив ной среды, под действием которой на них образуются непрочные пленки окислов, которые снимаются с поверхности в результате трения, обнажающиеся поверхности также окисляются и т. д. Данный вид изнашивания наблюдается на деталях цилин-дропоршневой группы деталей двигателя, цилиндров гидропривода тормозных механизмов и сцепления.

Усталостное изнашивание заключается в том, что твердый поверхностный слой материала детали в результате трения и циклических нагрузок становится хрупким и разрушается (выкрашивается), обнажая лежащий под ним менее твердый слой. Данный вид изнашивания возникает на беговых дорожках колец подшипников качения, зубьях зубчатых колес.

Эрозионное изнашивание возникает в результате воздействия на поверхности деталей движущихся с большой скоростью потоков жидкости и (или) газа, с содержащимися в них абразивными частицами, а также электрических разрядов. В зависимости от характера процесса эрозии и преобладающего воздействия на детали тех или иных частиц (газа, жидкости, абразива и т. д.) различают газовую, кавитационную, абразивную, электрическую эрозию и т. д.

Газовая эрозия представляет собой разрушение материала детали под действием механических и тепловых воздействий молекул газа и наблюдается на клапанах, поршневых кольцах и зеркале цилиндров двигателя, а также на деталях системы выпуска отработавших газов.

Кавитационная эрозия деталей происходит при нарушении сплошности потока жидкости, когда образуются воздушные пузырьки, которые, разрываясь вблизи поверхности детали, приводят к многочисленным гидравлическим ударам жидкости о поверхность металла. Такому изнашиванию подвержены детали двигателя, контактирующие с охлаждающей жидкостью: внутренние полости рубашки охлаждения блока цилиндров, наружные поверхности гильз цилиндров, патрубки системы охлаждения.

Электроэрозионное изнашиваниезаключается в эрозионном изнашивании поверхностей деталей в результате воздействия электрических разрядов, возникающих, например, между электродами свечей зажигания или контактами прерывателя.

Абразивная эрозия возникает при механическом воздействии на поверхности деталей абразивных частиц, содержащихся в жидкостях (гидроабразивная эрозия) и (или) газе (газо-абразивпая эрозия). Наиболее часто она наблюдается на наружных деталях кузова автомобиля (арки колес, днище и т. п.).

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала деталей и переноса его с одной поверхности на другую, что приводит к появлению на рабочих поверхностях деталей задиров, и становится причиной заклинивания и разрушения деталей. Такое изнашивание происходит при возникновении местных контактов между трущимися поверхностями, на которых вследствие чрезмерных нагрузок и скорости движения, а также недостатка смазочного материала происходит разрыв масляной пленки, сильный нагрев и «сваривание» частиц металла. В результате этого, например, происходит заклинивание коленчатого вала и проворот вкладышей при нарушении работы смазочной системы двигателя.

Изнашивание при фретинге — механическое изнашивание соприкасающихся поверхностей деталей при малых колебательных движениях. Если при этом под воздействием агрессивной среды на поверхностях сопряженных деталей возникают окислительные процессы, то происходит коррозия. Данный вид изнашивания может происходить, например, в местах контакта вкладышей шеек коленчатого вала и их постелей в блоке цилиндров и крышках подшипников.

Пластическая деформация — остаточная деформация без макроскопических нарушений сплошности материала, образующаяся в результате воздействия силовых факторов. Пластическая деформация — остаточная деформация после снятия нагрузок.

Усталостное разрушение возникает при циклических нагрузках, превышающих предел выносливости материала: возникают макроскопические нарушения сплошности материала, образуются трещины, приводящие к разрушению детали. Усталостное разрушение наблюдается у рессор и полуосей при длительной эксплуатации автомобиля в экстремальных условиях (продолжительные перегрузки, экстремальные температуры окружающей среды).

Коррозияявляется результатом химического или электрохимического воздействия агрессивной средой на поверхность детали, приводящего к окислению металла. Причиной коррозии деталей автомобилей являются соли, используемые на дорогах в зимнее время года, отработавшие газы, содержащие большое количество вредных веществ, влата, скапливающаяся в скрытых полостях и нишах.

Старение— изменение физико-химических свойств материалов под действием кислорода, света, теплоты, радиации и других факторов. Так, в результате старения резинотехнические изделия теряют эластичность и растрескиваются. Топлива, смазочные и другие эксплуатационные материалы окисляются, в результате чего изменяется их химический состав и ухудшаются эксплуатационные свойства.

На техническое состояние автомобиля существенное влияние оказывают следующие факторы:

• дорожные условия (категория дороги, величина уклонов, число и радиусы поворотов);

• условия движения (интенсивность движения, скорость);

• климатические условия (температура окружающей среды, влажность, ветра, солнечная радиация);

• окружающая среда (морской воздух, антигололедные покрытия дорог);

• условия эксплуатации (загруженность).

Мероприятиями, уменьшающими изнашивание деталей автомобиля, являются:

• своевременная смена защитных чехлов и фильтров;

• проверка крепежных соединений и своевременное выполнение регулировочных работ (регулировка клапанов и натяжения цепей, установки колес, подшипников ступиц колес и т. п.);

• смазочные работы (замена и доливка масла);

• восстановление защитного покрытия днища кузова.

Для уменьшения коррозии кузова автомобиля необходимо поддерживать чистоту и следить за состоянием лакокрасочного покрытия, своевременно восстанавливать его и выполнять противокоррозионную обработку скрытых полостей.

Для предотвращения усталостных разрушений и пластических деформаций следует строго соблюдать правила эксплуатации автомобиля, не допускать его работы на предельных режимах и перегрузок.

В процессе эксплуатации автомобиль может быть:

Абразивное изнашивание

Под термином «абразивный износ» обычно понимают разрушение поверхности трения под воздействием твердых частиц, присутствующих в зоне трения. Таким образом, к этому виду относятся износ, вызываемый частицами, отделившимися в процессе трения, а также износ вследствие попадания извне в зону трения инородных частиц минерального происхождения. Кроме того, рабочие органы некоторых машин изнашиваются в процессе взаимодействия непосредственно с массой абразива (почвы горной породы). Механическое воздействие абразивных частиц на изнашиваемый материал в большой мере зависит от их формы, степени закрепленности и соотношения механических свойств абразивной частицы и изнашиваемой поверхности, действующих нагрузок. По этой причине сам механизм износа может изменяться от упругого передеформирования до наиболее опасного – микрорезания.

Исследования процесса микрорезания с помощью жестко закрепленного абразива, перемещающегося относительно образца, показали, что большое значение имеет также ориентация абразивных частиц относительно поверхности трения. Так, эффект микрорезания начинает существенно сказываться на объеме изношенного материла при 10% объеме благоприятно ориентированных частиц.

Простейшая модель такого механизма разрушения приводит к следующему соотношению между интенсивностью изнашивания и давлением.

где h – высота изношенного слоя;

Pa – номинальное давление;

PT – давление текучести;

K – коэффициент пропорциональности.

Если сопоставить износ образца h с износом эталона hэ при условии, что их пути трения и номинальные давления одинаковы, то относительная износостойкость будет пропорциональна давлению текучести образца, т.е. . В качестве параметра, характеризующего давление текучести, часто принимают твердость по Виккерсу. Однако до сих пор не получено универсальной зависимости, связывающей относительную износостойкость и твердость (давление текучести). Поэтому при расчетах интенсивности изнашивания пользуются эмпирическими зависимостями, выведенными для конкретных металлов и их сплавов [3,6].

Абразивный вид изнашивания гидравлической аппаратуры весьма распространен на промышленных предприятиях вследствие попадания частиц кварца из окружающей среды в гидробаки станочного оборудования. Кроме того, возможно загрязнение гидросистем промышленной пылью через неплотности соединений трубопроводов и деталей.

По литературным данным, около 70% гидравлического оборудования промышленных предприятий выходит из строя вследствие абразивного изнашивания. Поэтому очистка гидравлических жидкостей от механических примесей – одна из важнейших проблем, требующая незамедлительного решения.

Окислительное и коррозионное изнашивание

Окислительный износ наблюдается тогда, когда пара трения подвержена воздействию кислорода воздуха или кислорода, содержащегося в смазке. Образующиеся при этом на поверхности окислы изнашиваются. Одной из первых попыток связать износ с процессом образования окисных пленок предпринял Ухлиг при анализе явления фреттинг-коррозии. Эта модель износа в дальнейшем была развита рядом исследователей. Так, Квинн рассмотрел две модели окислительного износа при трении:

Пленка окисла образуется в то время, когда неровность поверхности не соприкасается с другой неровностью контртела.

На каждом контакте образуется одинаковое количество окисла.

После того, как пленка окисла достигнет критической толщины, происходит ее срез, который локализуется по границе металл-окисел.

Окислительный износ является частным случаем коррозионного износа, который имеет место при наличии в окружающей среде или в смазке коррозионно-активных веществ, сокращенно КАВ. Коррозионно-активными веществами являются, помимо кислорода, водород, кислоты, щелочи, некоторые органические соединения.

Коррозионно-активные вещества оказывают влияние на изнашивание в результате протекания процессов, сходных по своей природе с коррозией под напряжением. КАВ, адсорбируясь на поверхностях твердых тел, снижают интенсивность межатомных и межмолекулярных взаимодействий, уменьшая тем самым касательные напряжения на границе раздела. Это приводит к возрастанию числа воздействий до разрушения более мягкого тела. Процесс коррозионного изнашивания протекает особенно интенсивно при взаимодействии КАВ с дефектами поверхностных слоев (царапины, микротрещины). Известно также, что наиболее эффективно коррозия вызывает разрушение при растягивающих напряжениях, равных или приближающихся к пределу текучести материала. Такие процессы при трении в условиях граничной смазки приводят к снижению предела выносливости более мягкого материала, а интенсивность коррозионного изнашивания увеличивается.

Таким образом, КАВ двояко влияют на интенсивность изнашивания. С одной стороны, уменьшаются силовые взаимодействия при трении и интенсивность изнашивания уменьшается. С другой стороны, вследствие протекания процессов, сходных с коррозией под напряжением, уменьшаются пределы выносливости материалов и интенсивность изнашивания увеличивается. Следует отметить, что КАВ влияют на интенсивность изнашивания только при напряжениях, стремящихся к пределу текучести материала.

Создавая определенную концентрацию КАВ, можно добиться оптимального соотношения коэффициента трения и интенсивности изнашивания. Однако воздействие коррозионно-активного вещества зависит от природы смазки, в которую оно добавляется, и от природы твердых тел. В настоящее время такие оптимальные соотношения между родом смазки и материалом пар трения получают экспериментальным путем.

Скорость коррозионного процесса на основании уравнений кинетики реакций определяется концентрацией участвующих в реакции веществ, а также константой скорости реакции К:

где С – постоянная в уравнении Аррениуса,

Q – энергия активации реакции,

R – универсальная постоянная.

При интенсивном перемешивании жидкостей, непрерывном разрушении и удалении с поверхности металла продуктов коррозии и большом объеме среды постоянного состава можно полагать:

где – коэффициент, зависящий от состава среды, характера и порядка реакции.

До сих пор речь шла о химическом механизме коррозии. Другой, не менее распространенный вид коррозии – электрохимический. Процесс электрохимической коррозии можно рассматривать как результат работы коррозионных гальванических элементов, возникающих при взаимодействии металла с электролитом. Теория локальных элементов была предложена Де Ла Ривом и получила развитие в трудах Г.В.Акимова и Н.Д.Томашова.

Работа гальванического элемента обусловлена протеканием двух процессов – анодного и катодного, локализованных на различных участках. Анодный процесс характеризуется переходом в раствор гидратированных атомов металла и оставлением эквивалентного количества электронов в металле:

Если нет других электродных процессов, то анодное растворение металла прекращается вследствие установления динамического равновесия переноса зарядов в раствор и их обратного восстановления на металле. Если избыточные электроны будут перетекать с анодного участка на катодный, вызывая протекание катодного процесса, то растворение металла на аноде будет продолжаться.

Катодный процесс характеризуется реакцией восстановления иона водорода в газообразный водород:

или реакцией восстановления кислорода с превращением его в ион гидроксила:

Основной причиной локализации анодного и катодного процессов является электрохимическая неоднородность корродируемой поверхности, связанная с различием значений электродных потенциалов и токов на различных участках поверхности.

Для термодинамически нестабильных металлов (неблагородных) скорость коррозии можно определить как:

где – начальный потенциал катода,

– начальный потенциал анода,

S- скорость коррозии,

К- переводной коэффициент,

и – средние катодная и анодная поляризуемости соответственно,

R – общее омическое сопротивление системы.

Основные сложности при аналитических расчетах скорости коррозии связаны с обилием внешних и внутренних факторов, влияющих на протекание электрохимической коррозии. Внешние факторы определяются природой и свойствами среды, к внутренним относятся термодинамическая стабильность металла, положение его в периодической системе, структура, наличие внутренних напряжений и состояние поверхности. Металлы, в зависимости от их отношения к изменению водородного показателя PH, можно разбить на три группы:

Металлы, окислы которых растворимы как в кислотах, так и в щелочах. К ним относятся цинк, алюминий, свинец и олово. Для этих металлов скорость коррозии увеличивается как при уменьшении, так и при увеличении РН (рис 9а).

Металлы, окислы которых хорошо растворимы в кислотах, но не растворимы в щелочах. К ним относятся никель, медь, кобальт, хром, марганец, кадмий и магний. С увеличением РН скорость коррозии этих металлов будет снижаться (рис 9б). К этой группе можно также отнести железо, хотя при повышенной щелочности и температуре электролита образуются растворимые феррит натрия или гипоферрит.

Металлы повышенной устойчивости. К ним относятся благородные металлы.

Для этих металлов скорость коррозии не зависит от PH электролита (рис. 9в).

Рис. 9 – Основные типы диаграмм «водородный показательPH – скорость коррозии»

Изучение видов изнашивания деталей машин. Абразивное изнашивание. Гидроабразивное изнашивание , страница 6

Влияние размера частиц на величину /, представляющую собой отношение Amверхнего газоуплотнительного кольца двигателя внутреннего сгорания к массе абразивных частиц дорожной пыли, постоянно находящейся в камере внутреннего сгорания, состоит в следующем (рисунок 3.7). При размере частиц d3менее 2 мкм изнашивание практически отсутствует, что становится очевидным при экстраполяции зависимости / (da) для малых размеров. Максимум / наблюдается при dE= 20—25 мкм, а при размере, превышающем 25 мкм, / может снижаться. Увеличение концентрации абразива в зоне трения сопровождается монотонным ростом интенсивности изнашивания трущихся тел. Эта зависимость сохраняется и для тел, разделенных слоем смазочного материала.

В значительно меньшей степени, чем металлы, подвержены абразивному изнашиванию эластомеры. Их способность к большим упругим деформациям не позволяет создавать высокое давление на контакте абразивной частицы с сопрягаемым телом. Таким образом, эластомеры не только обладают высокой е , но и способствуют снижению интенсивности абразивного изнашивания незакрепленными частицами контактирующих с ними тел. Полимерные материалы обладают более высокой износостойкостью, чем металлы, что особенно характерно для низких нагрузок. Однако благодаря возможности внедрения абразивных частиц в их объем и образования на поверхности полимера слоя абразива интенсивность изнашивания сопрягаемого с ним тела достигает высоких значений.

3.1.3. Изнашивание в массе абразивных частиц

Этот вид изнашивания имеет место в узлах трения сельскохозяйственной техники (диски, ножи и лемеха почвообрабатывающих машин, детали, контактирующие с минеральными удобрениями, ножи и шнеки уборочных машин), горнодобывающего оборудования (долота бурильных установок, ковши экскаваторов, детали подъемных устройств), транспорта (платформы для насыпных грузов, ленты конвейеров).

Механизм изнашивания материалов в массе абразивных частиц изменяется в зависимости от соотношения твердости частиц и изнашиваемого материала. Если твердость частиц абразива выше твердости изнашиваемого материала, то разрушение его поверхности трения происходит вследствие микрорезания (отделения частиц износа в виде стружки при однократном проходе абразивной частицы) либо в результате многоциклового разрушения пластически деформируемых участков (оттесненный движущейся частицей материал отделяется от основного при повторных нагружениях). Если твердость частиц абразива ниже, чем сопрягаемого с ними материала (трение каменного угля по твердосплавным режущим элементам врубовых машин), изнашивание металла происходит вследствие следующих причин:

• фрикционного разогрева поверхностного слоя, вызывающего уменьшение твердости отдельных участков поверхности металла при трении о деформируемую массу, и реализации благодаря этому вышеописанного механизма;

• повышения интенсивности окисления металла при нагревании в точках контакта, разрушения продуктов окисления и удаления их из зоны трения в виде частиц износа.

На интенсивность изнашивания металлов оказывает влияние ряд факторов: твердость металла и абразивных частиц, форма, размеры и содержание абразивных частиц в деформируемой массе, давление на пятнах контакта и скорость перемещения изнашиваемого тела в деформируемой массе.

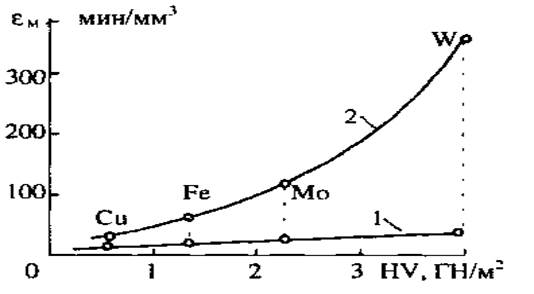

Как влияет твердость сопрягаемых тел на сопротивление изнашиванию металла, видно из представленных на рисунок 3.8 результатов испытаний чистых металлов. При изнашивании корундовым песком износостойкость ем металлов повышается с ростом их твердости (кривая /), а зависимость eM(HV) является линейной.

Рисунок 3.8 – зависимость износостойкости технически чистых металлов от твердости при трении в массе абразивных частиц: 1 – корунд; 2 – кварц

Эта кривая соответствует изнашиванию в режиме микрорезания, так как твердость корунда значительно превышает твердость металла.