Что такое консистентная смазка для авто?

Смазки низкотемпературные

Обзор современных консистентных смазок для низких температур

|

Редакция 1.2 с корректурой цен и дополнениями. Декабрь 2018. |

К написанию данного обзора нас сподвигла последняя поездка в Красноярск. Представляя на промышленной выставке смазочные материалы Molyslip и системы централизованной смазки BEKA мы непрерывно слышали вопрос: “А что вы можете порекомендовать для температуры от -50 гр.С?” или “А может ваша система зимой без подогрева смазку прокачивать?”.

Вернувшись в офис и немного отдышавшись мы решили посмотреть, какие консистентные смазки, хотя-бы минимально представленные на Российском рынке могут быть использованы для смазки подшипников и оборудования при самых низких температурах, которые, впрочем, далеко не редкость у нас в Сибири и на Крайнем Севере.

| Температура | Основа | Загуститель | Вязкость | Цена, руб/кг | курс 1 EUR=77 руб. | |

| ЦИАТИМ-203 | -50 °C до +100°С | Минеральная | Литиевое мыло | 190.00 | зубчатые, червячные передачи редукторов, опоры скольжения и подшипники качения; механизмы, эксплуатируемые на открытых площадках, узлы трения автомобилей | |

| ЦИАТИМ-205 | -60 °C до +50°С | Минеральная | Церезин (Органический) | 430.00 | Резьбовые и контактные соединения и уплотнения, работающие в агрессивных средах. Высокие водостойкость и защитные свойства. | |

| ВНИИНП-280 | -60 °C до +150°С | перфторполиэфир | Неорганический | 26 500.00 | Подшипники качения, резьбовые соединения, шпиндели, подвижные резиновые уплотнения, в т.ч. работающие в агрессивных средах | |

| Лита | -50 °C до :+100°С | Минеральная | Литиевое мыло | 320.00 | Узлы трения машин и механизмов, эксплуатируемых под открытым небом. Высокая водостойкость, хорошие консервационные свойства, низкая механическая стабильность | |

| Зимол | -50 °C до +130°С | Минеральная | Литиевое мыло | NLGI: 3 | 340.00 | узлы трения любых типов транспортных средств и инженерной техники, эксплуатируемых в районах с особо холодным климатом. Всесезонная |

| МС Спорт (ВМП Авто) | -50 °C до +230°С | Силиконовое масло | Неорганический + тефлон | NLGI: 2 | 2500.00 | Легконагруженные узлы и подшипники |

| ТОМФЛОН СКМ 70 | -70°C до +130°С | Полиэтилсилоксан | Тефлон | NLGI: 2 | 4400.00 | Легконагруженные узлы и подшипники |

| ТОМФЛОН СК 250 | -60°C до +250°С | Силиконовое масло | Тефлон | NLGI: 2 | 4550.00 | Легконагруженные узлы и подшипники |

| ADDINOL Arctic Grease XP 2 | -50 °C до +140 °C. | Минеральная | Кальциевое мыло | NLGI: 2. | 920.00 | Подшипники качения и скольжения, функционирующих при низких температурах. |

| ADDINOL Longlife Grease HS 2 | -60 °C до +140 °C. | Синтетическая (ПАО) | Литиевый комплекс | NLGI: 2. | 2 150.00 | Высоконагруженные подшипники качения и скольжения, функционирующие при низких температурах. |

| Molykote 33 medium | -73°C до +180 °C | Силиконовое масло | Литиевое мыло | NLGI: 2. | 11 000.00 | Умеренно быстрые обороты, легкие нагрузки |

| Molykote 33 light | -73°C до +180 °C | Силиконовое масло | Литиевое мыло | NLGI: 1 | 11 000.00 | Умеренно быстрые обороты, легкие нагрузки |

| Jet Lube 33 | -76°C до +204 °C. | Силиконовое масло | Литиевое мыло | NLGI: 2. | 4 940.00 | Подшипники и оборудование, функционирующие при очень низких температурах. |

| Mobil Mobilith SHC 460 | -40°С до 170°С. | Синтетическая(ПАО) | Литиевый комплекс | NLGI: 1.5 | 1 800.00 | Подшипники и оборудование, низко и среднеоборотные, тяжелонагруженные |

| CASTROL Optitemp TT1 (EP2) | -60°С до 120°С. | Синтетическая | Комплексный | NLGI: 1 | 5 100.00 | Подшипники и оборудование, функционирующие при очень низких температурах. |

| Shell Gadus S5 V100 | -50°С до +150°С. | Синтетическое | Литиевый комплекс | NLGI: 2 | 2 050.00 | Подшипники качения, средне и высокооборотные |

| KLUBER ISOFLEX® NBU 15 | -40°С до 130°С. | Синтетическая | Бариевый комплекс | 21 500.00 | Высокооборотные подшипники. Скоростной фактор 1.000.000!! | |

| Klubersynth LG 44-32 | -60 °C до +130 °C. | Синтетическая | Литиевый комплекс | NLGI: 2. | 16 700.00 | Подшипники и оборудование, функционирующие при очень низких температурах. |

| Loctite 8104 | -50 °C до +200 °C. | Силиконовое масло | Неорганический | NLGI: 2/3 | 7 000.00 | Пищевое оборудование, пластики, низкооборотные подшипники. |

| Perma-Tec SF08 | -50 °C до +150°С | Синтетическая(ПАО) | Литиевое мыло | NLGI: 2 | 9 140.00 | Подшипники и оборудование, функционирующие при очень низких температурах. |

| Molyslip Arvina XT2 | -50 °C до +180°С | Синтетическая(ПАО) | Литиевый комплекс | NLGI: 2 | 3 985.00 | Подшипники и оборудование, функционирующие при экстремальных температурах. |

Как видно из представленной таблицы, в настоящее время существует достаточно широкий выбор низкотемпературных смазок для любого оборудования и техники, на любой вкус и кошелек. Касательно наиболее низких возможных рабочих температур, представляется что это смазки на силиконовой основе. Так в некоторых спецификациях на Molykote 33 попадается температура до -106°С, а производитель похожей смазки Jet Lube 33 ограничил нижний диапазон как -76°С, так как не смог найти испытательную камеру с более низкой температурой.

Мы надеемся, что наш небольшой технико-экономический обзор поможет специалистам, эксплуатирующим сложную технику и оборудование в условиях сильных морозов, правильно подобрать смазочные материалы и тем самым увеличить срок ее службы либо снизить расходы на эксплуатацию. Необходимо только помнить, что последнее слово на гарантийной технике всегда должно оставаться за рекомендациями инструкций ее компании производителя.

Представленный обзор не претендует на полноту охвата всех сущестующих низкотемпературных смазок. Мы всегда готовы дополнить или откорректировать эту статью, если вы аргументированно посчитаете представленную информацию неполной или неверной.

Вадим Костыгов, Директор по развитию ООО “Нордтех”.

Смазочные материалы – виды, назначение, производители

Смазочные материалы – это вещества с высокими антифрикционными свойствами, которые наносятся на контактирующие поверхности с целью облегчения их взаимного перемещения и уменьшения износа.

Смазочные материалы – это вещества с высокими антифрикционными свойствами, которые наносятся на контактирующие поверхности с целью облегчения их взаимного перемещения и уменьшения износа.

Общие сведения о смазочных материалах

Необходимость в применении смазочных материалов возникла еще в глубокой древности – с момента изобретения колеса. Чтобы оно легко вращалось, не скрипело и долго служило, на ось наносили животный жир или растительное масло.

По мере появления более сложных механизмов эксплуатационные требования к смазкам возрастали, в связи с чем в натуральную жировую основу начали добавлять мыло, графит, квасцы и прочие ингредиенты, снижающие коэффициент трения. Но получаемые смеси дорого стоили и имели низкую термостабильность. Поэтому во второй половине XIX века, с внедрением в производство быстроходных станков, мощного прессового оборудования, паровых машин и т.д., инженеры и химики упорно искали приемлемые по цене материалы, способные сохранять смазывающую способность при высоких температурах.

Настоящей революцией в развитии смазок стало использование продуктов нефтепереработки – минеральных масел. Сегодня на их основе создаются смазочные материалы, которые не только эффективно уменьшают силу трения, но и:

- надежно защищают узлы и механизмы от коррозии, очищают их от загрязнений и продуктов износа, предотвращают образование царапин и задиров;

- при механической обработке деталей отводят тепло из рабочей зоны станка, обеспечивают тщательное удаление стружки и абразивных частиц, чем продлевают срок службы инструмента и оборудования, улучшают качество продукции;

- используются в качестве рабочего тела гидравлических приводов и амортизаторов, изолирующей и теплоотводящей среды в масляных трансформаторах;

- герметизируют зазоры в цилиндропоршневых группах, чем повышают КПД поршневых компрессоров, двигателей внутреннего сгорания.

Виды, назначение и классификация смазочных материалов

Основными видами смазочных материалов, используемых в промышленности для обслуживания станков, являются жидкие и консистентные индустриальные смазки на базе минеральных масел.

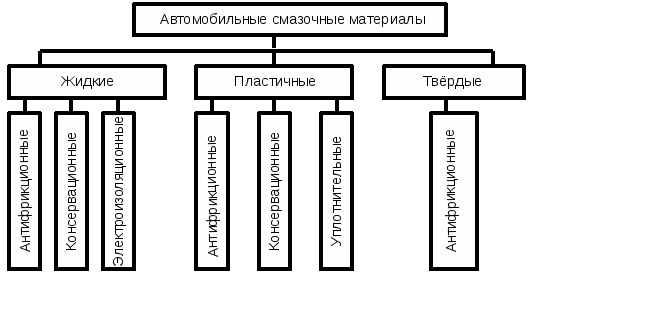

Спектр автомобильных смазочных материалов гораздо шире (Рис.1). Кроме того, их дополнительно классифицируют по сезонности использования на летние, зимние и всесезонные.

Рис.1

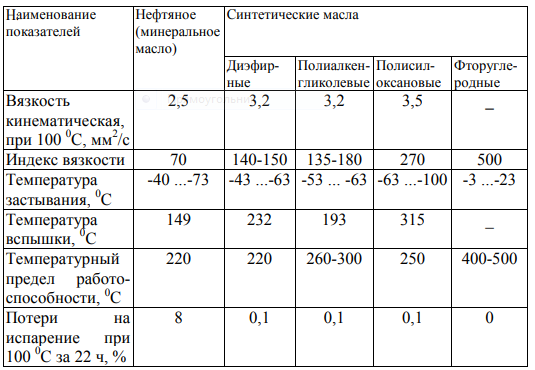

Синтетические смазочные материалы для автомобилей стоят в 2 – 3 раза дороже минеральных, но имеют настолько высокие эксплуатационные показатели (Таблица 1), что владельцы автотранспорта массово переходят на их использование.

Таблица 1

Основные характеристики разных видов смазочных материалов

Жидкие

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения.

Консистентные

К основным характеристикам консистентных смазочных материалов относятся:

Твердые

Основные требования, предъявляемые к твердым смазочным материалам:

Советы по выбору смазочных материалов

Прежде чем выбирать смазочные материалы, нужно четко определиться с тем, для чего они нужны. Так, если их главной задачей является снижение коэффициента трения при умеренных рабочих температурах и давлениях, основной технической характеристикой будет смазывающая способность. Для компрессорных и моторных масел важнейшее значение имеют охлаждающие, моющие, антикоррозионные и противозадирные свойства, устойчивость к карбонизации.

Выбор вида смазочных материалов для технологического оборудования и способ их применения зависит от конструкции и условий работы (нагрузка, скорость, рабочая температура) узла трения. Например, пластичные смазки отлично подходят для высоконагруженных тихоходных механизмов, а жидкие – для смазывания скоростных трущихся пар с малой нагрузкой. Твердые смазочные материалы используются при невозможности подвода к узлу трения жидких и пластичных смазок и в тех случаях, когда он работает в условиях экстремальных температур и/или нагрузок, вакуума, радиации, в агрессивных средах.

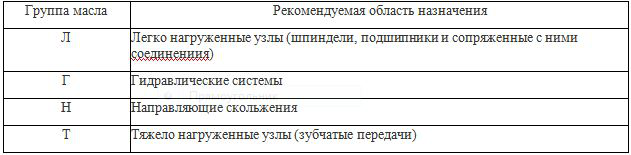

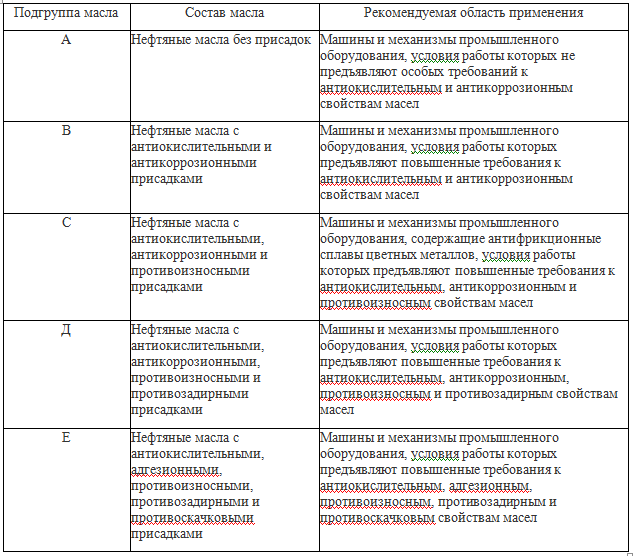

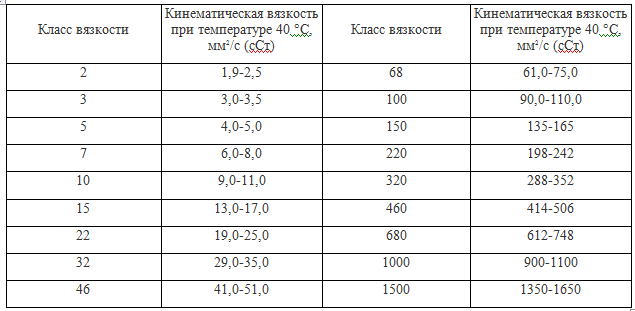

Назначение и область применения жидких смазочных материалов легко определить по их маркировке. К примеру, индустриальные масла согласно ГОСТ17479.4-87 маркируются четырьмя группами знаков, где первая прописная буква (И) обозначает их принадлежность к индустриальным смазкам, вторая (Л, Г, Н или Т) – группу по назначению, третья (А, В, С, Д или Е) – подгруппу по эксплуатационным свойствам, а цифры – класс кинематической вязкости. Чтобы узнать, какое из них подойдет для конкретного механизма, следует воспользоваться таблицами 2, 3, 4:

Таблица 2

Таблица 3

Таблица 4

Правильно выбрать пластичную смазку по маркировке поможет ГОСТ 23258-78: первой прописной буквой обозначается группа (подгруппа) по назначению, следующими буквами – вид загустителя. Далее следует дробь, где числитель и знаменатель представляют собой значения самой низкой (без знака минус) и максимальной температуры использования, уменьшенные в 10 раз (к примеру, 2/8 означает, что данный смазочный материал можно применять при рабочих температурах от -20 до +80°С). По одной или нескольким строчным буквам после дроби можно получить информацию о виде дисперсионной среды, последние цифры – это класс консистенции.

Кроме буквенно-цифровой маркировки консистентной смазки, в технической документации указывают ее название (Литол, Фиол, Зимол, Графитол и т.д) состав, эксплуатационные характеристики (они носят рекомендательный характер, поскольку зависят от конкретных условий работы узла трения).

Условия хранения смазочных материалов

Для того чтобы смазочные материалы дольше сохраняли свои эксплуатационные свойства, их нужно правильно хранить, а именно:

Для того чтобы смазочные материалы дольше сохраняли свои эксплуатационные свойства, их нужно правильно хранить, а именно:

соблюдать температурный режим, указанный производителем;

не допускать резких колебаний температуры, попадания на емкости прямых солнечных лучей;

- герметично закрывать наливные отверстия.

В соответствии с ГОСТ 1510 и СНиП 2.11.03 на производстве смазочные материалы должны храниться в сухих складах с хорошей вентиляцией, на стеллажах. Допускается их кратковременное хранение вне помещений – в этом случае емкости необходимо ставить на поддоны и защищать от осадков и солнца навесом.

Наиболее популярные производители смазочных материалов в России

Неизменными лидерами по производству смазочных материалов в России являются ПАО «ЛУКОЙЛ», ПАО «НК «Роснефть» и ПАО «Газпром нефть». Их доля на рынке составляет соответственно 45%, 20% и 14%.

Неизменными лидерами по производству смазочных материалов в России являются ПАО «ЛУКОЙЛ», ПАО «НК «Роснефть» и ПАО «Газпром нефть». Их доля на рынке составляет соответственно 45%, 20% и 14%.

В розничной продаже пользуются спросом продукты авторитетных зарубежных брендов Elf, Shell, Total, Castrol, Mannol, ZIC, Mobil и Motul, но с полок магазинов их все увереннее вытесняют бюджетные марки, среди которых – ADWA и ORLEN OIL (Польша), WEGO (Чехия).

С 2014 года в промышленности наблюдается устойчивая тенденция к отказу от дорогих импортных смазок в пользу продуктов производства России, Беларуси и Казахстана. Немалую роль в этом сыграл Технический регламент Таможенного союза ТР ТС – 030 – 2012, установившего общие требования к безопасности смазочных материалов, масел и специальных жидкостей при их производстве, транспортировке, хранении, реализации и утилизации, и обязавшего производителей предоставлять на каждую партию продукции паспорт качества.

Консистентные смазки для сложных условий эксплуатации

Консистентные смазки состоят из основного масла, связанного загустителем (мылом). Благодаря этому смазочный материал остается на месте смазки. Там он обеспечивает длительную защиту его от внешних воздействий, например, влаги, СОЖей и посторонних материалов.

Консистентные смазки применяются для подшипников всех видов, качения и скольжения, валов, арматуры, уплотнений, направляющих, а также цепей и редукторов.

| Параметры | Норма | Описание |

|---|---|---|

| Вязкость основного масла | DIN 51561 | Влияет на диапазон скоростей и способность к восприятию нагрузки консистентной смазки |

| Температура каплепадения | DIN ISO 2176 | Превышение этой температуры приводит к разрушению структуры консистентной смазки |

| Рабочие температуры | DIN 51805 DIN 51821/2 (подшипники качения) | Температурный диапазон оптимальной эффективности |

| Параметр частоты вращения (величина DN) | Max/скорость вращения, до которой в подшипнике качения можно использовать консистентную смазку | |

| Консистенция | DIN ISO 2137 | Мера твердости консистентной смазки |

| Класс NLGI | DIN 51818 | Распределение по классам консистенции |

| Тест на четырехшариковой машине | DIN 51350 | Определение степени защиты износа и максимальной способности к восприятию нагрузки консистентной смазки |

Основным различием в структуре консистентных смазок и масел является загуститель, который определяет типичные рабочие характеристики консистентной смазки.

Не многие знают, как правильно выбрать смазку для подшипника и как заполнять ею подшипник. Если у Вас оборудование на гарантии или сохранилась карта смазок, вопрос выбора смазок практически решен. Нужно только открыть карту смазок или позвонить в сервисную службу. А что делать, если оборудование старое, потерялась карта смазок и тд…

Попробуем разобраться. Самое главное, знать в каких условиях работает подшипник. Чем больше информации о температурном режиме, скорости вращения, воздействие нагрузок, контакт с агрессивной средой (вода, пар, химические растворы, пыль и т. д. ), требуемой вязкости, тем точнее будет выбор смазки.

Температурный режим:

При критических отрицательных температурах, смазка может «кристаллизоваться» и густеть, при критических положительных температурах высыхать (коксоваться) и вытекать (критические температуры, соответственно для каждой смазки, разные).

При критических отрицательных температурах, смазка может «кристаллизоваться» и густеть, при критических положительных температурах высыхать (коксоваться) и вытекать (критические температуры, соответственно для каждой смазки, разные).

При Сверхвысоких температурах — свыше +230oС и до +1000oС (возможны и более высокие температуры), применяют пастообразные смазки. Главной особенностью паст является «двойственность характера», до определенных температур, примерно до +230oС … +280oС, они работают в виде смазки, а после испарения «жидкой» основы, превращаются в противозадирное покрытие, защищающее подшипник от заклинивания.

Для средних температур, от —30oС до +120oС, можно применять минеральные смазки.

Для низких температур, от —40oС до —70oС, применяют силиконовые смазки.

Скорость вращения подшипника:

Кстати: DN— фактор (speed-factor) примерно можно рассчитать по следующей формуле: Внешний диаметр подшипника + внутренний диаметр подшипника, разделить на 2, а затем умножить на количество оборотов подшипника.

При достижении предельной скорости вращения, смазка, по законам физики, будет стремиться к наружному краю подшипника, оставляя внутренние части без смазки. У каждой смазки, «предельные скорости» индивидуальны.

Для высокоскоростных подшипников используют, в основном, синтетические смазки. Как иногда бывает, высокоскоростные подшипники работают в условиях повышенных температур и увеличенных интервалах замены смазки.

Агрессивные среды:

Под агрессивной средой подразумевается любая среда, негативно влияющая на смазку. Вода, пар, кислоты, пыль и тд.

Хорошие водостойкие смазки, равнодушны к брызгам воды и даже большему ее количеству. Препятствуют образованию коррозии и не вымываются. Существуют смазки, стойкие к растворителям, кислотам и прочим «гадостям». Так же, существуют смазки, относительно равнодушные к запыленным условиям работы.

Нагрузки:

Одно из основных требований к выбору смазки. При нагрузке на шарики подшипника, смазка выдавливается из пятна контакта. Чем выше нагрузка, тем больше выдавливается смазки. Существуют смазки с твердыми смазочными веществами: графит, молибден и др. Когда основная смазка перестает работать, в ход идут твердые вещества.

Так же, существуют антифрикционные покрытия, «сухая смазка». В роли смазочного вещества выступают только твердые частицы графита, молибдена, тефлона и т. д.

Если есть возможность, для подшипников скольжения, если не известны нагрузки, можно использовать два вида смазки: первоначально антифрикционное покрытие, а затем, смазка с твердыми антифрикционными веществами.

Возможно, выбрать смазку для подшипника и не проблема, проблема подобрать правильную смазку. Для подбора правильной смазки, все-таки, лучше обращаться к специалистам. Изложенные в этой статье мысли, исключительно поверхностны и образны. Существует целая наука, «трибология», и переписывать ее здесь, не возможно.

И так, механик выбрал правильную смазку и даже получил ее вместе с новым подшипником. И вот, начинается заключительная часть «Марлезонского балета», правильно заполнить подшипник смазкой. Мысли «много — не мало», «чем больше, тем лучше» и т. д. не всегда проходят с набивкой подшипника. Для каждого подшипника, требуется определенное количество смазки. (Как правило, эта информация прилагается к оборудованию. )

Для типичных подшипников, если утеряны данные по смазке, можно использовать ниже приведенную информацию, по расчету количества смазки, закладываемой в подшипник:

Для смазок:

При набивке пластичного смазочного материала в подшипники валов, вращающихся с частотой до 1500 об/мин, заполняют 2/3 свободного объема подшипника, а при скоростях свыше 1500 об/мин—1/3 объема.

Смазывание пастами только для сверхмалых скоростей!

**Для паст:**

Наносятся тонким слоем! Пасты наносят тонким слоем на дорожки подшипника. Рекомендуется многократно провернуть подшипник во время нанесения смазки с целью равномерного распределения материала по беговой дорожке подшипника. Если во время проворачивания образуется наплывы (излишки) смазки, то их необходимо удалить.

Примерные нормативы по закладке.

Чистый подшипник должен быть заполнен не более чем на 15% свободного объема подшипника.

Расходное количество можно рассчитать по формуле (примерно):

g=dхBх0,005 (гр), где

g — вес смазочного материала в граммах;

d — внутренний диаметр подшипника, мм;

В — ширина подшипника, мм.

При температурах свыше

200 — 250|С (в зависимости от смазочного материала) смазывание происходит за счет сухой смазывающей пленки, которая расходуется с течением времени.

После замены смазочного материала — нужно обратить особое внимание на данный узел (прислушиваться, принюхиваться и т. д. )

Так же, для всех смазочных материалов, заполняемых в подшипник, необходима (по крайне мере крайне желательно) приработка.

Вот одна из рекомендаций, после наполнения ВЫСОКОСКОРОСТНЫХ подшипников смазкой:

Частота вращения — 0.5 от максимальной.

5 циклов по 20 сек. с остановкой между циклами по 2 мин. Частота вращения — 0.75 от максимальной.

5 циклов по 20 сек. с остановкой между циклами по 2 мин. Максимальная частота вращения:

5 циклов по 20 сек. с остановкой между циклами по 2 мин. 10 циклов по 30 сек. с остановкой между циклами по 2 мин. 10 циклов по 1 мин. с остановкой между циклами по 2 мин.

Наряду со смешиваемостью основных масел у консистеных смазок необходимо также учитывать совместимость загустителей.

Справочник по смазочным материалам

Классификация смазок

В России выпускается более 100 видов смазок. В бывшем СССР до 1979 года наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название, другие номер, третьи — обозначение создавшего их учреждения. В 1979 году был введен ГОСТ 23258-78 (действующий в настоящее время в России), согласно которому наименование смазки должно состоять из одного слова и цифры. Смазки классифицируют по консистенции, составу и областям применения: По консистенции смазки разделяют на полужидкие, пластичные и твердые. Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок. Наибольшее применение пластичные смазки получили в подшипниках качения и скольжения, шарнирах, зубчатых, винтовых и цепных передачах, многожильных тросах. Наиболее существенными, влияющими на эффективность применения пластичных смазок, являются следующие факторы:

- особенности узлов трения и условия и условия эксплуатации смазок — температура, нагрузка, скорость перемещения трущихся пар;

- совместимость смазок с конструктивными материалами;

- совместимость смазок друг с другом при их возможном смешивании.

Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем -дисульфид молибдена, графит, технический углерод и т.п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

По составу смазки разделяют на четыре группы.

- Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). В зависимости от аниона мыла смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые. В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево — кальциевые, натриево — кальциевые и др.: первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла — радикал синтетических жирных кислот) или жировыми (анион мыла — радикал природных жирных кислот), например, синтетические или жировые солидолы.

- Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

- Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки.

- Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды (петролатум, церезин, парафин, озокерит, различные природные и синтетические воски).

В зависимости от типа их дисперсионной среды различают смазки на нефтяных и синтетических маслах. По области применения в соответствии с ГОСТ 23258-78 смазки разделяют на:

- Антифрикционные (снижение износа и трения сопряженных деталей);

- Консервационные (предотвращение коррозии металлических изделий и механизмов при хранении, транспортировании и эксплуатации)

- Уплотнительные (герметизация зазоров, облегчение сборки и разборки арматуры, сальниковых устройств, резьбовых, разъемных и подвижных соединений, в том числе вакуумных систем)

- Канатные (предотвращение износа и коррозии стальных канатов).

Антифрикционные смазки

К антифрикционным смазкам общего назначения относят солидолы — наиболее дешевые пластичные смазки. Они водостойкие, хорошо защищают металлы от коррозии, имеют достаточно хорошие противоизносные свойства. У них, однако, низкие температуры плавления и механическая стабильность При температурах выше 60 — 70°С используются Na и Са- смазки. В настоящее время их выпуск сокращается в связи с применением в большинстве узлов трения многоцелевых смазок.

Смазки общего назначения

Солидол С

Область применения; относительно грубые узлы трения механизмов и машин, транспортных средств, сельскохозяйственной техники; ручной и другой инструмент, шарниры, винтовые и цепные передачи, тихоходные шестеренчатые и т.п. Хорошие водостойкость, коллоидная стабильность, защитные свойства, узкий диапазон рабочих температур и низкая механическая стабильность (Тр= -30…+65С)

Солидол Ж

Область применения; смазывание узлов трения, качения и скольжения различных машин и механизмов (Тр= -25…+65С)

Графитин

Область применения; тяжело — нагруженные тихоходные механизмы-рессоры, подвески тракторов и гусеничных машин, открытые шестереночные передачи, резьбовые соединения и др. (Тр= -20…+60С)

Графитная Ж

Предназначена для смазывания грубых тяжело — нагруженных механизмов ( открытых шестеренчатых передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др. ). Допускается применять смазку при температуре ниже -20°С в рессорах и аналогичных устройствах. Смазка работоспособна при температурном интервале применения от -20 до 60°С.

Смазки общего назначения для повышенных температур

Смазка 1-13

Смазывание узлов трения качения и скольжения механизмов и машин. Применяется для подшипников электродвигателей, ступиц колес автомобилей и др.

Консталин

Область применения; смазывание узлов терния вентиляторов литейных машин, доменных и цементных печей, подшипников качения на железнодорожном транспорте и др. Водостойкость низкая. Работоспособна при температуре -40…+120°С.

Литин-2

Применяется для смазывая игольчатых подшипников карданных шарнирах и других узлов автомобилей. Работоспособна при температуре -40…+120°С.

Многоцелевые

Многоцелевые смазки можно применять в различных узлах трения (подшипниках качения и скольжения, шарнирах, зубчатых и цепных. передачах и т. п.), рассчитанных на использование пластичных смазок. Они во всех случаях могут служить заменой смазок общего назначения и в большинстве узлов трения — смазок общего назначения для повышенных температур. Эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок, имеют хорошие защитные свойства. Многоцелевые смазки не предназначены для замены морозостойких, термостойких, приборных и других специализированных смазок. В шариковых и роликовых подшипниках допустимо использование пластичных однотипных многоцелевых антифрикционных смазок (Литол-24, ШРУС-4М). Применение указанных типов смазок позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Литол-24, Литол-24 РК

Антифрикционная многоцелевая водостойкая смазка представляет собой смесь нефтяных масел, литиевых мыл 12-оксистеариновой кислоты и пакета присадок. Смазка имеет хорошие консервационные свойства, хорошо защищает металлические изделия от коррозии. Предназначена для применения в узлах трения колесных, гусеничных транспортных средств и промышленного оборудования, судовых механизмов различного назначения, работающих при температурах от -40 до 120°С (допускается кратковременный нагрев до 130°С ).

Литол-24М

Область применения; узлы трения колесных и гусеничных транспортных средств, промышленного оборудования и судовые механизмы различного назначения(Тр= -40…+120С). Она достаточно надежно защищает от коррозии, широко используется в качестве единой автомобильной смазки, успешно заменяет солидолы всех типов, Na- и Li-смазки общего назначения. Применение указанного типа смазки позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Фиол — 1

Предназначена для смазывания узлов трения под давлением (через пресс-масленку) и для тросов, имеющих оболочку с внутренним диаметром

Adblockdetector