Как из свечи сделать сопло для пескоструя?

Сопло для пескоструйной обработки — купить или сделать самому

Пескоструйка очищает поверхности металлических деталей от грязи и покрытий разных видов. При этом абразивы разрушают детали оборудования. Разрушаются в основном сопла для пескоструйных аппаратов, их регулярно приходится менять. Форма и размеры отверстия насадки влияют на скорость движения воздуха и силу воздействия песка на очищаемую поверхность. Большое количество моделей сменных деталей позволяют выбрать оптимальную конструкцию сопла.

Керамическое сопло для пескоструя

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Основные компоненты пескоструйного аппарата

Самодельный пескоструй собирается на базе типовых схем, различающихся способом подачи песка на загрязненную деталь. Несмотря на имеющиеся конструктивные различия, узлы для обоих вариантов одни и те же:

- компрессор – устройство для нагнетания воздушной массы;

- ресивер, необходимый для создания необходимого запаса воздуха;

- бак для абразива;

- пистолет – основное приспособление, предназначенное для подачи абразивной смеси на очищаемую поверхность;

- шланги.

С целью увеличения продолжительности непрерывной работы и поддержания давления подачи пескоструй рекомендуется оснастить влагоотделителем. При использовании плунжерного компрессора на впускном воздушном канале следует установить систему фильтрования масла.

Устройство пескоструйного аппарата

Аппарат независимо от схемы сборки формирует совместный выходящий поток воздуха и абразива. При сборке по напорной схеме песок под воздействием давления поступает в выходной патрубок, в котором осуществляется его смешивание с поданным от компрессора воздухом. Для образования вакуума в канале поступления абразива в эжекторных аппаратах используется эффект Бернулли. Песок подается в зону смешения под действием только атмосферного давления.

Существование множества вариантов схем изготовления пескоструя объясняется возможностью его создания из находящихся под рукой материалов, часто кажущихся ненужными. Для понимания сути процесса достаточно рассмотреть общие принципы сборки.

Из чего можно собрать пескоструй

Чтобы понять, насколько просто сделать пескоструй своими руками, достаточно остановиться на особенностях работы каждого узла конструкции. В этом случае подбор доступных деталей или готовых изделий становится очевидным.

- Узел смешивания. Сюда с двух шлангов поступает песок для пескоструя, сжатый воздух из компрессора. На выходе — готовая воздушно-абразивная смесь. При этом никаких требований, например, объема камеры смешивания, к узлу не предъявляется. На этом основании для его изготовления можно использовать обычный сантехнический тройник.

- Устройства регулирования. Нормальный ручной пескоструйный аппарат должен иметь возможность настраивать поток воздуха и интенсивность подачи абразивного материала. При этом никаких требований к устройству регулирования не предъявляется. В домашних условиях эту роль хорошо выполняют водяные шаровые краны из стали.

- Точки подключения. Для присоединения шлангов на портативный пескоструйный аппарат устанавливаются обычные штуцеры. Они могут оснащаться хомутами для надежного крепления. Все эти компоненты нетрудно купить в магазинах.

- Ресивер. Эта часть конструкции нужна для облегчения работы компрессора и стабилизации давления. Ресивер обязательно потребуется, если хочется получить мощный пескоструй своими руками. Изготовить это устройство можно из огнетушителя порошкового типа с большой емкостью корпуса. Еще один вариант — сделать ресивер из газового баллона.

- Камера абразива. Компоненты для ее изготовления могут отличаться в зависимости от типа создаваемой установки. Например, мини пескоструйный аппарат эжекторного типа собирается с пластиковой бутылкой для абразива. Напорная же установка потребует прочной емкости, сделанной из огнетушителя или фреонового баллона.

Важно! Схема соединения устройств влагоотделения и маслоулавливания зависит от конкретного изделия, купленного для этой цели. Однако большинство представленных на рынке моделей потребует изготовить только отвод из сантехнического тройника, на который монтируются штуцеры шлангов.

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Пескоструй: какие сопла бывают

Абразивоструйные сопла

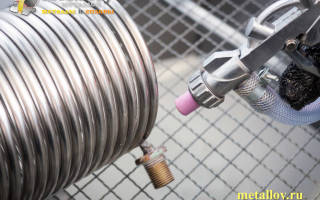

Абразивоструйное сопло это приспособление, предназначенное для создания направленной воздушной струи с абразивом. Основное назначение абразивоструйного сопла увеличить скорость потока смеси абразива с воздухом, сформировав определенный факел распыла и пятно контакта.

Большое значение имеют длина и форма внутреннего канала сопла, определяющие скорость частиц абразива. Оптимальная длина сопла составляет не менее 10 диаметров выходного отверстия и обычно находится в пределах 100-250 мм. Выбор правильного сопла для конкретной ситуации зависит от правильного понимания различных эффектов воздействия каждого вида на характер очистки и стоимость производимых работ.

Материалы, из которых изготавливают сопла

Выбор материала сопла определяет срок его службы, обусловлен абразивом, который используется, тем как часто и как много Вы работаете, и условиями работы. Сопла подвергаются очень интенсивному износу, на который влияют, главным образом, материал сопла и абразива и скорость движения частиц, давление воздуха.

Сопла из оксида алюминия. Хороший выбор при нечастом использовании, когда цена является определяющим фактором, а срок эксплуатации сопла менее важен.

Сопла из карбида вольфрама. Предполагают длительный срок эксплуатации и экономичность, приемлемы для использования с большинством абразивов.

Сопла из карбида бора. Идеальны для работы с агрессивными абразивами, типа окисей алюминия и минеральных наполнителей. Срок эксплуатации сопел из карбида бора, при использовании агрессивных абразивов по сравнению с соплами из карбида вольфрама в 5-10 раз больше.

Форма канала

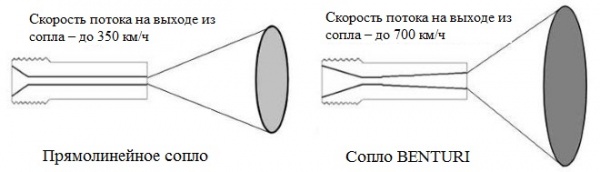

Сопла с каналом Вентури. В настоящее время преимущественно используются сопла с расширяющимся к выходу каналом (форма трубы Вентури). Это позволяет при одинаковых параметрах (диаметре, давлении, типе абразива и пр.) увеличить скорость частиц в 1,5-1,8 раза, что соответствует увеличению, в 2-3 раза кинетической энергии частиц.

Абразивоструйные сопла с каналом Вентури обеспечивают широкое пятно контакта абразива с поверхностью и позволяют на 100% сохранять кинетическую энергию (скорость) абразива на выходе из сопла. Сопла Вентури — лучший выбор для высокой производительности при обработке больших поверхностей. Производительность сопел с каналом Вентури на 40% выше, чем у схожих сопел с прямым каналом. К тому же, расход абразива снижается до 40%

Сопла с каналом Двойное Вентури. Абразивоструйные сопла «Двойной Вентури» фактически представляют собой два сопла Вентури, размещенные друг за другом. Между ними имеется промежуток с отверстиями в корпусе для подсоса атмосферного воздуха во вторую часть составного сопла. Второй канал Вентури у составного сопла шире, чем у обычного сопла Вентури. Данная модификация позволяет увеличить пятно контакта абразива с поверхностью при минимальной потере его скорости (кинетической энергии).

Угловые сопла. Угловые сопла предназначены для очистки труднодоступных участков – углов, задних сторон фланцев или внутренних поверхностей труб. Сопла имеют компактный размер и выход струи абразива под разным углом.

Диаметр сопла

С диаметром сопла непосредственно связан расход воздуха (а отсюда и параметры компрессора) и, в конечном итоге, производительность очистки и расход абразива. Диаметр сопла измеряется в узкой части канала, указывается в миллиметрах, определяет расход требуемого количества сжатого воздуха (м 3 /мин.) и абразива в целом.

Диаметр сопла должен быть в четыре раза больше диаметра самой большой частицы.

Когда менять сопло?

Изношенное струйное сопло замедляет производство работ по очистке до 15%. Для поддержания производительности важно вовремя заменять изношенные сопла. Состояние сопла можно оценить визуально. Взгляните внутрь сопла на просвет. Любая шероховатость приводит к турбулентности, снижающей скорость абразива. Если при этом снижается давление и неравномерно наносится абразив, значит, настала пора заменить сопло. Оцените также внешний вид сопла. Вставка сопла изготовлена из твердосплавного материала. Этот материал хрупкий. Оболочка сопла предназначена для защиты хрупких вставок от повреждения при воздействии. Если оболочка сопла изношена, скорее всего вставка также изношена. Если вставка имеет трещины, даже мелкие – сопло подлежит немедленной замене. Эксплуатация поврежденного сопла небезопасна.

Вставка сопла хрупкая. Слопла нельзя бросать. Если сопло забилось, нельзя им стучать, пытаясь прочистить. Сопло может прослужить ожидаемый срок, только если с ним будут соответствующим образом обращаться.

1.Избегайте падения или соударения сопел с чем-либо – внутренняя вставка хрупкая и может сломаться.

2.Всегда используйте новую прокладку или шайбу, входящую в комплект поставки сопла или соплодержателя. Прокладка герметизирует соединение между рукавом и соплом, предотвращая потери давления и изменение потока абразива. Осматривайте и заменяйте, по мере необходимости, прокладку или шайбу. Чтобы заменить прокладку, открутите сопло от держателя, удалите изношенную прокладку, замените новой, соберите в обратном порядке. Сопла являются дорогостоящим элементом, а уплотнительные прокладки – дешёвым. При изношенном уплотнении или, что хуже, его отсутствии, абразив с потоком воздуха будет разрушать оплетку сопла и соплодержатель.

3.Замените сопло, если его внутренний диаметр превышает первоначальный более чем на 1,5 мм. Например, если вы работали соплом с внутренним диаметром 8 мм, а в процессе эксплуатации оно увеличилось до 9,6 мм, такое сопло подлежит немедленной замене.

Стоимость сопла абсолютно ничтожна по сравнению с деньгами/трудозатратами, которые вы потеряете, продолжая очищать поверхность изношенным соплом. Проводите регулярный осмотр сопел, заменяйте их по мере необходимости, только таким образом вы сможете поддерживать эффективность струйной очистки на должном уровне.

Примерный срок службы сопла в зависимости от материала сопла и типа абразива:

| Материал сопла |