Обслуживание щелочных аккумуляторных батарей

Обслуживание щелочных аккумуляторных батарей

От автора 24.02.2018 года.

Народ!

Описанная ниже методика относится с АКБ без Кальция, сейчас таких практически нет!!

Разряжать Сa/Сa ниже границы чем 70% заряда не рекомендуется.

Кальциевые батареи, пережившие хотя бы 1 полный разряд (ниже 10,8 В), теряют до 50% своей емкости!

Про современные Кальциевые АКБ очень подробно и понятно можно почитать по ссылке:

https://www.drive2.ru/l/5914573/

от автора 15.11.2014года.

Описанной ниже методикой пользуемся более 7ми лет, на работе стоят зарядное и разрядное устройства, каждую весну и осень по очереди обслуживаем аккумуляторы на своих машинах.

Перед установкой на машину нового акб проводим ктц, это даёт представление о состоянии нового акб, и устраняет небольшую сульфатацию, которая появляется во время простоя акб за время его транспортировки от завода до покупателя.

Обслуживание одного акб занимает от 4 до 8 дней.

-1й день – общий осмотр, зарядка.

-2й день – разрядка и постановка на заряд(если акб нормальный, то ставим с 1го на 2й день на ночь на 20ти часовой режим разряда).

-3й день – зарядка током 1/10 ёмкости, после нагревания акб переходим на ток 1/20 ёмкости (замечено, что нормальный акб начинает кипеть и нагреваться в самом конце зарядки где то через 7-8 часов после начала зарядки, если закипел и начал нагреваться через 5-6 часов, после начала зарядки, то велика вероятность сульфатации, такие акб ставим на 1 день на зарядку током 0,5-1А, толку мало, но иногда помогает).

-4й день – доводка плотности и уровня электролита, зарядка током 1/20 ёмкости для устранения сульфатации.

Если плотность не выходит на 1,28 КТЦ приходится повторить, если после второго КТЦ плотность ниже 1,26, то вероятно акб начинает умирать(обычно и ёмкость акб падает ниже 70%), плотность доводим электролитом 1,4, и копим деньги на новый акб.

При проведении КТЦ весной и осенью акб безотказно вырабатывают 4 года, после 4 года (с даты изготовления) ёмкость акб падает ниже 75% от номинальной, и каждый сам решает покупать новый или пользоваться тем что есть.

Обслуживание АКБ

АКБ очистить от пыли и грязи, полюсные выводы очищаются от окислов и смазки.

-целостность корпуса АКБ и крышек аккумуляторов,

-отсутствие трещин в мастике,

-крепление и состояние полюсных выводов аккумуляторов и ручек,

-измеряется уровень плотности электролита во всех аккумуляторах каждой батареи.

(в аккумуляторах, где уровень недостаточен для набора электролита в ареометр, плотность электролита определяется после доливки дистиллированной воды и тридцати минутным зарядом АКБ, током равным 10% значения ёмкости АКБ , для перемешивания электролита в аккумуляторах ; в большинстве кислотных АКБ ток заряда равен 10% от номинальной ёмкости АКБ, то есть АКБ ёмкостью 60 А/Часов следует заряжать током 6 ампер ) .

-проверяется отсутствие короткозамкнутых аккумуляторов в АКБ (Очень низкая плотность в банке, в сравнении с соседними банками).

-измерить уровень плотности электролита во всех аккумуляторах каждой батареи.

(в аккумуляторах, где уровень недостаточен для набора электролита в ареометр, долить дистиллированную воду)

-подключить АКБ к зарядному устройству и установить ток заряда согласно типа АКБ ( в большинстве кислотных АКБ ток заряда равен 10% от номинальной ёмкости АКБ, то есть АКБ ёмкостью 60 А/Часов следует заряжать током 6 ампер ).

-заряд батарей ведётся до тех пор, пока не наступит обильное газовыделение во всех аккумуляторах батареи, а напряжение и плотность электролита останутся постоянными в течении двух часов

-во время заряда периодически проверять температуру электролита и следить за тем, чтобы она не поднималась выше 45°С. В случае, если температура окажется выше, следует уменьшить зарядный ток наполовину или прервать заряд на время необходимое для снижения температуры до 30 – 35°С

-в конце заряда, если плотность электролита отличается от нормы, произвести корректировку, доливкой дистиллированной воды в случаях, когда плотность выше нормы и доливкой раствора кислоты плотностью 1,40 г/см3, когда она ниже нормы (если заведомо известно, что выливание электролита из аккумуляторов не происходило и плотность электролита ниже предыдущего ТО АКБ, необходимо произвести КТЦ )

-после корректировки продолжить заряд в течении 30 минут для полного перемешивания электролита и произведите повторную проверку плотности электролита.

-При необходимости произвести повторную корректировку

-отключить АКБ от зарядного устройства и произвести замер уровня электролита во всех его аккумуляторах. Если уровень электролита окажется ниже нормы, добавить электролит такой же плотности, как в аккумуляторе. При уровне электролита выше нормы, отобрать избыток резиновой грушей. Уровень электролита должен быть выше предохранительного щитка на 10 – 15мм.

-закрыть пробки, смыть потёки электролита дистиллированной водой, обработать поверхность АКБ 10% раствором пищевой(кальцинированной) соды или нашатырного спирта, после чего протереть корпус АКБ сухой ветошью.

КТЦ проводится для определения состояния АКБ: проверка отдаваемой ею ёмкости и выявление отстающих аккумуляторов в АКБ.

Так же КТЦ устраняет не глубокую сульфатацию, глубокую сульфатацию устранить можно только заменой пластин АКБ.

-измерить уровень плотности электролита во всех аккумуляторах каждой батареи.(в аккумуляторах, где уровень недостаточен для набора электролита в ареометр, долить дистиллированную воду)

-подключить АКБ к зарядному устройству и установить ток заряда согласно типа АКБ ( в большинстве кислотных АКБ ток заряда равен 10% от номинальной ёмкости АКБ, то есть АКБ ёмкостью 60 А/Часов следует заряжать током 6 ампер ).

-заряд батарей ведётся до тех пор, пока не наступит обильное газовыделение во всех аккумуляторах батареи, а напряжение и плотность электролита останутся постоянными в течении двух часов

-во время заряда периодически проверять температуру электролита и следить за тем, чтобы она не поднималась выше 45°С. В случае, если температура окажется выше, следует уменьшить зарядный ток наполовину или прервать заряд на время необходимое для снижения температуры до 30 – 35°С

Разряд аккумуляторов производится 10 – часовым ( в большинстве кислотных АКБ ток разряда равен 10% от номинальной ёмкости АКБ минус 0,5 , то есть АКБ ёмкостью 60 А/Часов следует разряжать током 5,5 ампер ) или 20 – часовым разрядным током (5% от номинальной ёмкости АКБ минус 0,25 то есть АКБ ёмкостью 60 А/Часов следует разряжать током 2,75 ампер) .

-подключить аккумулятор к разрядному устройству

-установить ток разряда согласно типа АКБ .

-производить замер напряжения АКБ каждые два часа. При достижении напряжения 11 вольт при 10 – часовом разряде или 10,8 вольт при 20 – часовом разряде, замер напряжения производить каждые 15 минут. Для шестивольтовых аккумуляторов 5,8 вольт и 5,5 вольт соответственно.

-при достижении напряжения 10,2 вольт при 10 – часовом разряде или 10,5 вольт при 20 – часовом разряде (для шестивольтовых аккумуляторов 5,1 вольт и 5,3 вольт соответственно), немедленно производится замер напряжения на всех аккумуляторах и АКБ отключают от разрядного устройства

-сделать расчёт фактической ёмкости АКБ

-не позднее, чем через два часа, поставить АКБ на заряд.

-измерить уровень плотности электролита во всех аккумуляторах каждой батареи.(в аккумуляторах, где уровень недостаточен для набора электролита в ареометр, долить дистиллированную воду)

-подключить АКБ к зарядному устройству и установить ток заряда согласно типа АКБ ( в большинстве кислотных АКБ ток заряда равен 10% от номинальной ёмкости АКБ, то есть АКБ ёмкостью 60 А/Часов следует заряжать током 6 ампер ).

-заряд батарей ведётся до тех пор, пока не наступит обильное газовыделение во всех аккумуляторах батареи, а напряжение и плотность электролита останутся постоянными в течении двух часов

-во время заряда периодически проверять температуру электролита и следить за тем, чтобы она не поднималась выше 45°С. В случае, если температура окажется выше, следует уменьшить зарядный ток наполовину или прервать заряд на время необходимое для снижения температуры до 30 – 35°С.

Если фактическая ёмкость АКБ окажется меньше номинальной, КТЦ повторять до тех пор, пока ёмкость АКБ, после проведения КТЦ, не перестанет повышаться.

АКБ считается работоспособной при фактической ёмкости 75% от номинальной и выше.

-произвести корректировку плотности и уровня электролита

-закрыть пробки, смыть потёки электролита дистиллированной водой, обработать поверхность АКБ 10% раствором пищевой(кальцинированной) соды или нашатырного спирта, после чего протереть корпус АКБ сухой ветошью.

Глава VI. Ремонт аккумуляторных батарей

23. Виды осмотра и ремонта

На тепловозах применяют кислотные 32ТН-450 (на тепловозах 2ТЭ116 – 48ТН-450) и щелочные 46ТНЖ-550 аккумуляторные батареи. Название кислотный или щелочной аккумуляторы получили по типу электролита, заливаемого в них: одни заполняют раствором серной кислоты, а другие – раствором щелочи. Цифры перед буквенной индексацией обозначают число последовательно соединенных аккумуляторов в батарее, а после индексации – емкость батареи в ампер-часах. Буквы показывают: Т – тепловозная, Н – тип свинцовых пластин (намазная), НЖ – никележелезная.

При эксплуатации кислотных батарей встречаются следующие неисправности:

- короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. Шлам – это продукт разрушения решетки и активной массы положительных пластин. Признаком короткого замыкания будет понижение плотности электролита и напряжения, повышение температуры электролита;

- загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. В таких случаях понижается напряжение и емкость аккумуляторов, которые не восстанавливаются путем заряда;

- сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. Сульфатация может появиться из-за систематически глубоких разрядов, продолжительного бездействия в состоянии неполного заряда, заливки электролита чрезмерно высокой плотности, систематически быстрых зарядов большими токами, несвоевременно выполняемыми восстановительными зарядами, низкого уровня электролита, внутренних коротких замыканий и др.;

- коррозия зажимов возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля.

Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи.

Накопление карбонатов происходит за счет углекислоты, поглощаемой из воздуха. Так, увеличение карбонатов в 2,5-3 раза против нормы снижает емкость на 35-40 %. Загрязнение электролита бывает из-за использования недостаточно чистых исходных материалов при изготовлении Электролита (особенно такие примеси, как хлор, аммиак, металлы и органические вещества). Небольшое содержание этих веществ усиливает саморазряд. При нормальной и повышенной температуре для стабильной работы положительных пластин требуется в электролит добавлять небольшое количество едкого лития. Причиной коротких замыканий внутри аккумулятора, как правило, бывают систематические перезаряды, а замыкания снаружи возникают из-за перетирания резиновых чехлов.

В процессе эксплуатации тепловоза локомотивные бригады проверяют состояние аккумуляторных батарей, очищают их от пыли и грязи и в случае обнаружения каких-либо неисправностей производят 1 запись в журнал технического состояния локомотива. На основании такой записи при постановке тепловоза на ремонт в депо слесари устраняют отмеченные неисправности. В пунктах технического обслуживания локомотивов при выполнении ТО-2 проверяют уровень электролита в каждой банке, при его понижении доводят до нормы доливкой дистиллированной водой и проверяют (при необходимости) напряжение отдельных элементов. Общее напряжение батареи измеряют без нагрузки по вольтметру, для щелочных аккумуляторов оно должно быть в пределах 50-60 В и для кислотных 60-70 В.

Уровень электролита в банке для щелочных батарей должен быть на 40-50 мм выше верхних кромок сепараторов, а для кислотных – выше предохранительной сетки не менее чем на 15 мм. Замер производят мерной трубкой с контрольными рисками 15, 40, 50 мм. Опускают конец трубки в аккумулятор и, зажав пальцем верхнее отверстие, вынимают ее и отмеряют уровень электролита по отношению к контрольным рискам. Долив воды летом в южных районах страны производят на каждом ТО-2, в зимнее время – примерно один раз в делю. Этот срок для каждого депо различен.

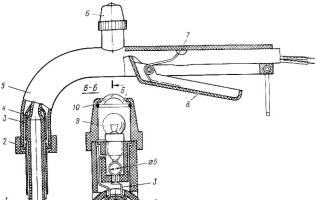

При доливке воды используют приспособление (рис. 70), позволяющее значительно упростить и существенно сократить время этого процесса и гарантировать требуемый уровень. К контактным пластинам наконечника 1 подводится напряжение 6 В. Вода подается в аккумулятор при нажатой рукоятке 8. При достижении электролитом требуемого уровня контактные пластины через воду замыкают цепь лампочки, установленной в сигнализаторе 6, заправляющий отпускает рукоятку и подача воды прекращается.

Рис. 70. Приспособление для доливки аккумуляторов водой: 1 – наконечник; 2 – гайка; 3 – провод; 4 – трубка резиновая; 5 – корпус; 6 – сигнализатор; 7 – пружина; 8 – рукоятка; 9 – лампочка; 10 – стекло красное

На техническом обслуживании ТО-3 при работающем дизеле проверяют зарядный ток по амперметру. Зарядный ток для щелочных батарей 20-30 А летом и 40-50 А зимой, для кислотных – 20-30 А. При отклонении от этих значений зарядного тока проверяют зарядное сопротивление, либо ее заряжают от стационарного источника в течение времени, которое максимально может быть отведено на эту операцию по условиям общего объема работ на тепловозе (щелочные батареи – током 150 А, а кислотные – током 45 А), либо батарею заменяют. При остановленном дизеле выполняют работы, предусмотренные циклом ТО-2, и дополнительно проверяют плотность электролита, напряжение каждого элемента, крепление аккумуляторных ящиков в отсеках и перемычек между элементами, очищают от налета окисла контактные зажимы и вентиляционные отверстия в пробках.

Плотность электролита в батарее измеряют сифонным ареометром (рис. 71,а), представляющим собой стеклянный цилиндр с резиновой грушей и трубкой для подсоса. В аккумуляторном отделении депо при разведении электролита используют обычный ареометр (рис. 71, б). Плотность электролита в заряженных кислотных аккумуляторах должна быть 1,23-1,24 г /см 3 при температуре электролита 30 °С. Для щелочных батарей применяют раствор едкого калия в воде с плотностью 1,19-1,21 г /см 3 с добавлением едкого лития.

Рис. 71. Ареометр: а – сифонный; б – обыкновенный

Напряжение одного заряженного элемента щелочной аккумуляторной батареи должно быть около 1,25 В. Напряжение замеряют вольтметром постоянного тока со шкалами 0-3-15-150 В. Аккумуляторы, предварительно проверенные и заряженные, но с напряжением менее 1 В подлежат замене.

Для проверки сопротивления изоляции замеряют напряжение (U) на зажимах батареи вольтметром с известным внутренним сопротивлением (Rд), равным не менее 25 000 Ом. Далее измеряют напряжение (U1) между положительным полюсом и напряжением (U2) между отрицательным полюсом и землей (корпусом ящика). Подставляют полученные значения в выражение

Полученное значение должно быть не менее 25 000 Ом при выпуске тепловоза из ТР-3 и 22 000 Ом – из ТР-2. При меньшем значении сопротивления изоляции находят причины утечки тока (пролитый электролит на стенках ящика, касание кабельных выводов корпуса, прорыв резинового чехла и т. д.).

При текущем ремонте ТР-1 производят анализ электролита, отбирая пробы из аккумуляторов, которые имеют признаки неисправности (увеличенную температуру, повышенное напряжение и др.). Если электролит не соответствует техническим требованиям, его заменяют. На каждом ТР-1 производят заряд. Кроме того, кислотную батарею подзаряжают, если она в заряженном виде оставалась без действия более 5 сут. Щелочные батареи тоже подвергают восстановительному заряду, если после полного заряда они хранились более 2 сут, систематически полностью не заряжались, были отклонения в напряжении или плотности у отдельных аккумуляторов. Если время, требуемое для восстановительного заряда, больше времени нахождения тепловоза в ремонте, батарею снимают и заменяют исправной. При заряде на тепловозе устанавливают приспособление с вентилятором для отсоса газов из аккумуляторных отсеков или с подачей сжатого воздуха. При отсутствии этих приспособлений подзаряд выполняют с прекращением всяких работ внутри кузова. По окончании подзаряда кузов тщательно проветривают.

При замене электролита и во всех случаях через один ТР-1 (если батарея исправна) проводят лечебно-тренировочный заряд.

Текущие ремонты ТР-2 и ТР-3 предусматривают снятие аккумуляторных батарей с тепловоза и передачу в аккумуляторное отделение депо, где производят ревизию состояния и при необходимости выполняют вскрытие аккумуляторов, устранение неисправностей, промывку, сборку новых блоков пластин и сборку аккумуляторов.

§43. Щелочные аккумуляторы, принцип действия и устройство

Устройство. Наиболее распространены никель-железные и никель-кадмиевые щелочные аккумуляторы. Их широко применяют на э. п. с, тепловозах и пассажирских вагонах. На тепловозах устанавливают аккумуляторную батарею 46ТПНЖ-550, состоящую из 46 последовательно соединенных никель-железных аккумуляторов емкостью 550 А-ч [буква Т — означает, что батарея установлена на тепловозах; П — тип положительных пластин (панцирные)]. Для тепловозов применяют усовершенствованные аккумуляторы ТПНЖК (буква К означает, что электроды комбинированные). На электровозах отечественной постройки применяют батарею 42НК-125, состоящую из 42 последовательно соединенных никель-кадмиевых аккумуляторов емкостью 125 А*ч, а на электропоездах — батарею 90НК-55, состоящую из 90 последовательно соединенных никель-кадмиевых аккумуляторов емкостью 55 А*ч, на электровозах ЧС — батареи 40NKT-120 и 40NKT-160, состоящие из 40 последовательно соединенных никель-кадмиевых аккумуляторов емкостью 120 и 160 А-ч. Номинальное напряжение всех щелочных аккумуляторов 1,2 В.

В никель-железных и никель-кадмиевых аккумуляторах активная масса положительного электрода в заряженном состоянии состоит из гидрата окиси никеля NiOOH, к которому добавляют графит и окись бария. Графит увеличивает электропроводность активной массы, а окись бария — срок службы электрода. Активная масса отрицательного электрода никель-железного аккумулятора состоит из порошкового железа Fe и его окислов с добавкой сернокислого никеля и сернистого железа, а никель-кадмиевого аккумулятора — из смеси порошков кадмия Cd и железа Fe. Электролитом служит 20 %-ный раствор едкого калия КОН с примесью моногидрата лития (20—30 г/л). Эта примесь увеличивает срок службы аккумулятора.

Промышленность выпускает никель-железные аккумуляторы (НЖ) и никель-кадмиевые (НК). Оба электрода в этих аккумуляторах изготовляют в виде стальных никелированных рамок (рис. 162 и 163), в пазы которых впрессованы наполненные активной массой пакеты (ламели) из никелированной жести с большим количеством мелких отверстий для доступа электролита к активной массе. В аккумуляторах НК каждая отрицательная пластина расположена между двумя положительными, в аккумуляторах НЖ каждая положительная пластина — между двумя отрицательными. Для предотвращения короткого замыкания между ними устанавливают сепараторы, выполненные в виде эбонитовых стержней или полихлорвиниловых сеток. В аккумуляторах ТПНЖ и ТПНЖК применяют панцирные положительные пластины. Каждая такая пластина заключена в специальный панцирь (чехол). Корпус, в который помещают пластины и электролит, также изготовляют из никелированной жести. Он имеет приваренную крышку с отверстиями для выводных штырей, для выхода газов

и заливки электролита. Для придания корпусу механической прочности стенки его выполняют гофрированными. Корпус помещают в резиновый чехол, обеспечивающий изоляцию аккумуляторов друг от друга и от ящика, в котором устанавливают батарею.

Разряд и заряд. При разряде щелочного аккумулятора гидрат окиси никеля NiOOH на положительном электроде, взаимодействуя с ионами электролита, переходит в гидрат закиси никеля Ni(OH)2, а железо или кадмий отрицательного электрода превращается соответственно в гидрат окиси железа Fe(ОН)2 или гидрат окиси кадмия CdOН2. Между электродами возникает разность потенциалов около 1,45 В, обеспечивающая протекание тока по внешней цепи и внутри аккумуляторов.

При заряде аккумулятора под действием электрической энергии, подводимой от внешнего источника тока, происходит окисление активной массы положительных пластин, сопровождаемое переходом гидрата закиси никеля Ni (ОН)2 в гидрат окиси никеля NiOOH. В то же время активная масса отрицательных пластин восстанавливается с образованием железа Fe или кадмия Cd. Электрохимические реакции при разряде и заряде никель-железного аккумулятора могут быть выражены уравнением

2Ni(OOH) + 2KOH + Fe ? 2Ni(OH)2 + 2KOH + Fe(OH)2

2Ni(OOH) + 2KOH + Cd ? 2Ni(OH)2 + 2KOH + Cd(OH)2

Номинальный разрядный ток численно равен 0,2 Сном, максимальный при запуске дизеля— (3-4) Сном, зарядный ток — 0,25 Сном, где Сном — номинальная емкость.

Положительным качеством щелочного аккумулятора является то, что все компоненты, образующиеся в процессе заряда и разряда, практически нерастворимы в электролите и не вступают в какие-либо химические реакции. Электролит в процессе электрохимических реакций не расходуется, поэтому плотность его не изменяется. Это позволяет обходиться сравнительно небольшими количествами электролита, что делает эти аккумуляторы более компактными, чем кислотные.

Для правильной работы никель-железного аккумулятора отрицательный электрод (губчатое железо) должен иметь большую массу, чем положительный (гидрат окиси кадмия). Поэтому отрицательных пластин берут на одну больше, чем положительных. В сборном блоке никель-железного аккумулятора крайние пластины отрицательные; они электрически соединены с корпусом. В никель-кадмиевых аккумуляторах, наоборот, положительная активная масса должна занимать больший объем, чем отрицательная. Поэтому у них крайние пластины положительные и электрически соединены с корпусом.

Полностью заряженный аккумулятор имеет э. д. с. около 1,45 В. Вследствие большого внутреннего сопротивления его напряжение при разряде значительно меньше этого значения, а при заряде значительно больше. При разряде напряжение аккму-лятора довольно быстро падает до 1,3 В, а затем медленно уменьшается до 1 В (рис. 164); при этом напряжении разряд следует прекращать. Среднее расчетное напряжение при разряде составляет 1,25 В. Разряжать щелочные аккумуляторы ниже установленного конечного напряжения нельзя, так как это приведет к безвозвратной потере емкости и уменьшению срока службы. При заряде напряжение с 1,55 В быстро поднимается до 1,75 В, а затем медленно повышается до 1,8 В. Заряд щелочного аккумулятора ведут до тех пор, пока не будет сообщено требуемое количество ампер-часов (согласно паспортным данным). Заряд щелочного аккумулятора осуществляется током, равным одной четвертой его номинальной емкости, при этом аккумулятору сообщается 150 % емкости.

Выделение газа у щелочных аккумуляторов не является признаком конца заряда, однако при бурном газовыделении необходимо уменьшить зарядный ток. Щелочные аккумуляторы лучше перезарядить, чем недозарядить, так как неполные заряды способствуют преждевременному выходу их из строя. Повышение

температуры выше 45 °С также приводит к разрушению активной массы электродов.

Особенности эксплуатации. Уход за щелочными аккумуляторами в принципе такой же, как и за кислотными. Необходимо периодически проверять уровень электролита и степень заряжен-ности аккумулятора. Аккумуляторы должны содержаться в чистоте и периодически заряжаться.

Щелочные аккумуляторы имеют ряд преимуществ перед кислотными. Они могут долгое время находиться в полузаряженном и даже в полностью разряженном состоянии, что совершенно недопустимо для кислотных. Кроме того, щелочные аккумуляторы не выходят из строя вследствие действия низких температур. Щелочные аккумуляторы имеют большую перегрузочную способность, т. е. могут работать с большими токами при разрядах и зарядах. Благодаря большому внутреннему сопротивлению кратковременное короткое замыкание и глубокие разряды не выводят из строя эти аккумуляторы. Для них характерны большая механическая прочность (аккумулятор не боится тряски, вибраций, ударов), большая, чем у кислотных, энергия на единицу массы (удельная энергия), больший срок службы и срок хранения.

У щелочных аккумуляторов саморазряд при отключенном состоянии очень мал (после 9 мес хранения они теряют лишь 20 % емкости). В то же время у кислотных аккумуляторов суточный саморазряд составляет около 0,5—0,7 % емкости, т. е. в течение месяца они теряют 15—21 % емкости. При эксплуатации щелочных аккумуляторов не происходит вредных выделений паров и газов, что характерно для кислотных аккумуляторов. По указанным причинам они в эксплуатации значительно надежнее, чем кислотные, и требуют значительно меньшего ухода.

Однако щелочные аккумуляторы имеют ряд недостатков. Напряжение щелочного аккумулятора при разряде значительно ниже (почти на 40 %), чем кислотного, вследствие чего при одном и том же напряжении количество аккумуляторов в щелочной батарее будет больше, чем в кислотной. Внутреннее сопротивление щелочного аккумулятора значительно выше, чем у кислотного, следовательно, его напряжение, особенно при больших токах разряда, падает гораздо быстрее и при очень интенсивном разряде аккумуляторной батареи резко уменьшается.

Глава VI. Ремонт аккумуляторных батарей

23. Виды осмотра и ремонта

На тепловозах применяют кислотные 32ТН-450 (на тепловозах 2ТЭ116 – 48ТН-450) и щелочные 46ТНЖ-550 аккумуляторные батареи. Название кислотный или щелочной аккумуляторы получили по типу электролита, заливаемого в них: одни заполняют раствором серной кислоты, а другие – раствором щелочи. Цифры перед буквенной индексацией обозначают число последовательно соединенных аккумуляторов в батарее, а после индексации – емкость батареи в ампер-часах. Буквы показывают: Т – тепловозная, Н – тип свинцовых пластин (намазная), НЖ – никележелезная.

При эксплуатации кислотных батарей встречаются следующие неисправности:

- короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. Шлам – это продукт разрушения решетки и активной массы положительных пластин. Признаком короткого замыкания будет понижение плотности электролита и напряжения, повышение температуры электролита;

- загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. В таких случаях понижается напряжение и емкость аккумуляторов, которые не восстанавливаются путем заряда;

- сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. Сульфатация может появиться из-за систематически глубоких разрядов, продолжительного бездействия в состоянии неполного заряда, заливки электролита чрезмерно высокой плотности, систематически быстрых зарядов большими токами, несвоевременно выполняемыми восстановительными зарядами, низкого уровня электролита, внутренних коротких замыканий и др.;

- коррозия зажимов возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля.

Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи.

Накопление карбонатов происходит за счет углекислоты, поглощаемой из воздуха. Так, увеличение карбонатов в 2,5-3 раза против нормы снижает емкость на 35-40 %. Загрязнение электролита бывает из-за использования недостаточно чистых исходных материалов при изготовлении Электролита (особенно такие примеси, как хлор, аммиак, металлы и органические вещества). Небольшое содержание этих веществ усиливает саморазряд. При нормальной и повышенной температуре для стабильной работы положительных пластин требуется в электролит добавлять небольшое количество едкого лития. Причиной коротких замыканий внутри аккумулятора, как правило, бывают систематические перезаряды, а замыкания снаружи возникают из-за перетирания резиновых чехлов.

В процессе эксплуатации тепловоза локомотивные бригады проверяют состояние аккумуляторных батарей, очищают их от пыли и грязи и в случае обнаружения каких-либо неисправностей производят 1 запись в журнал технического состояния локомотива. На основании такой записи при постановке тепловоза на ремонт в депо слесари устраняют отмеченные неисправности. В пунктах технического обслуживания локомотивов при выполнении ТО-2 проверяют уровень электролита в каждой банке, при его понижении доводят до нормы доливкой дистиллированной водой и проверяют (при необходимости) напряжение отдельных элементов. Общее напряжение батареи измеряют без нагрузки по вольтметру, для щелочных аккумуляторов оно должно быть в пределах 50-60 В и для кислотных 60-70 В.

Уровень электролита в банке для щелочных батарей должен быть на 40-50 мм выше верхних кромок сепараторов, а для кислотных – выше предохранительной сетки не менее чем на 15 мм. Замер производят мерной трубкой с контрольными рисками 15, 40, 50 мм. Опускают конец трубки в аккумулятор и, зажав пальцем верхнее отверстие, вынимают ее и отмеряют уровень электролита по отношению к контрольным рискам. Долив воды летом в южных районах страны производят на каждом ТО-2, в зимнее время – примерно один раз в делю. Этот срок для каждого депо различен.

При доливке воды используют приспособление (рис. 70), позволяющее значительно упростить и существенно сократить время этого процесса и гарантировать требуемый уровень. К контактным пластинам наконечника 1 подводится напряжение 6 В. Вода подается в аккумулятор при нажатой рукоятке 8. При достижении электролитом требуемого уровня контактные пластины через воду замыкают цепь лампочки, установленной в сигнализаторе 6, заправляющий отпускает рукоятку и подача воды прекращается.

Рис. 70. Приспособление для доливки аккумуляторов водой: 1 – наконечник; 2 – гайка; 3 – провод; 4 – трубка резиновая; 5 – корпус; 6 – сигнализатор; 7 – пружина; 8 – рукоятка; 9 – лампочка; 10 – стекло красное

На техническом обслуживании ТО-3 при работающем дизеле проверяют зарядный ток по амперметру. Зарядный ток для щелочных батарей 20-30 А летом и 40-50 А зимой, для кислотных – 20-30 А. При отклонении от этих значений зарядного тока проверяют зарядное сопротивление, либо ее заряжают от стационарного источника в течение времени, которое максимально может быть отведено на эту операцию по условиям общего объема работ на тепловозе (щелочные батареи – током 150 А, а кислотные – током 45 А), либо батарею заменяют. При остановленном дизеле выполняют работы, предусмотренные циклом ТО-2, и дополнительно проверяют плотность электролита, напряжение каждого элемента, крепление аккумуляторных ящиков в отсеках и перемычек между элементами, очищают от налета окисла контактные зажимы и вентиляционные отверстия в пробках.

Плотность электролита в батарее измеряют сифонным ареометром (рис. 71,а), представляющим собой стеклянный цилиндр с резиновой грушей и трубкой для подсоса. В аккумуляторном отделении депо при разведении электролита используют обычный ареометр (рис. 71, б). Плотность электролита в заряженных кислотных аккумуляторах должна быть 1,23-1,24 г /см 3 при температуре электролита 30 °С. Для щелочных батарей применяют раствор едкого калия в воде с плотностью 1,19-1,21 г /см 3 с добавлением едкого лития.

Рис. 71. Ареометр: а – сифонный; б – обыкновенный

Напряжение одного заряженного элемента щелочной аккумуляторной батареи должно быть около 1,25 В. Напряжение замеряют вольтметром постоянного тока со шкалами 0-3-15-150 В. Аккумуляторы, предварительно проверенные и заряженные, но с напряжением менее 1 В подлежат замене.

Для проверки сопротивления изоляции замеряют напряжение (U) на зажимах батареи вольтметром с известным внутренним сопротивлением (Rд), равным не менее 25 000 Ом. Далее измеряют напряжение (U1) между положительным полюсом и напряжением (U2) между отрицательным полюсом и землей (корпусом ящика). Подставляют полученные значения в выражение

Полученное значение должно быть не менее 25 000 Ом при выпуске тепловоза из ТР-3 и 22 000 Ом – из ТР-2. При меньшем значении сопротивления изоляции находят причины утечки тока (пролитый электролит на стенках ящика, касание кабельных выводов корпуса, прорыв резинового чехла и т. д.).

При текущем ремонте ТР-1 производят анализ электролита, отбирая пробы из аккумуляторов, которые имеют признаки неисправности (увеличенную температуру, повышенное напряжение и др.). Если электролит не соответствует техническим требованиям, его заменяют. На каждом ТР-1 производят заряд. Кроме того, кислотную батарею подзаряжают, если она в заряженном виде оставалась без действия более 5 сут. Щелочные батареи тоже подвергают восстановительному заряду, если после полного заряда они хранились более 2 сут, систематически полностью не заряжались, были отклонения в напряжении или плотности у отдельных аккумуляторов. Если время, требуемое для восстановительного заряда, больше времени нахождения тепловоза в ремонте, батарею снимают и заменяют исправной. При заряде на тепловозе устанавливают приспособление с вентилятором для отсоса газов из аккумуляторных отсеков или с подачей сжатого воздуха. При отсутствии этих приспособлений подзаряд выполняют с прекращением всяких работ внутри кузова. По окончании подзаряда кузов тщательно проветривают.

При замене электролита и во всех случаях через один ТР-1 (если батарея исправна) проводят лечебно-тренировочный заряд.

Текущие ремонты ТР-2 и ТР-3 предусматривают снятие аккумуляторных батарей с тепловоза и передачу в аккумуляторное отделение депо, где производят ревизию состояния и при необходимости выполняют вскрытие аккумуляторов, устранение неисправностей, промывку, сборку новых блоков пластин и сборку аккумуляторов.