Торсион что такое: торсионные валы

Что такое торсионная подвеска и как она устроена, принцип её работы

Современные автомобили очень отличаются от тех, которые были распространены ещё во времена молодости наших родителей. Тем не менее, основные элементы конструкции сохранились. Они были лишь улучшены до того уровня, чтобы быть готовыми к нормальной повседневной эксплуатации. В качестве примера можно привести подвеску.

Какие бывают виды подвески

Сегодня можно встретить модели авто с пневматической или пружинной подвеской, а также такие, которые эксплуатируют рессорный тип подвески. Но, темой нашего сегодняшнего разговора станет то, что же такое, и как работает торсионная подвеска.

Торсионная подвеска на реальном автомобиле

Общие термины

Торсионной подвеской называют особые металлические валы торсионного типа, которые работают на кручение.

Один из их концов закрепляется на шасси, тогда как другой устанавливается на рычаг, который закрепляется полностью перпендикулярно, и связан с осью. Подвеска рассматриваемого типа производится из стали, которая была предварительно обработана в соответствующем температурной режиме. Благодаря этому, при кручении, подвеска способна выдерживать значительные нагрузки. По сути, основным принципом работы данной подвески можно считать воздействие на изгиб.

Как правило, торсионная балка располагается продольно или же поперечно. Если мы говорим о продольном типе размещения, то оно применяется на больших автомобилях. Чаще всего, речь идёт о грузовиках, в которых предусмотрена значительная нагрузка на ходовую часть. А вот легковые автомобили, в основном, применяют поперечное расположение данной подвески, да ещё и на заднем приводе.

Встречается такая подвеска и на других транспортных средствах

Но, в обоих случаях, подобная подвеска помогает обеспечить достаточно плавное движение, а также провести регуляцию крена при прохождении поворотов. Этим самым обеспечивается максимальное значение затухания колебаний, как колёс, так и кузова. К тому же, проводится уменьшение колебания колёс, которые являются в данном случае управляемыми.

Некоторые модели автомобилей эксплуатируют торсионную подвеску для того, чтобы проводить автоматическое выравнивание посредством мотора. Он, как бы, стягивает балки, придавая дополнительную жёсткость. Конкретная эффективность определяется скоростью движения и состоянием дороги.

Подвеска, в которой может проводиться регулировка высоты, может применяться во время замены колёс. Дело в том, что автомобиль или другое транспортное средство приподымается посредством трёх колёс, тогда как четвёртое колесо будет поднято без помощи домкрата.

Преимущество торсионной подвески

Как и у любой технологии, у торсионной подвески есть свои преимущества. Мы говорим о том, что эксплуатация автомобилей с таким типом подвески оказывается одной из самых долгих. Это является результатом того, как устроена торсионная подвеска.

Регулировка высоты

К тому же, вы можете очень легко проводить регулировку высоты. А компактность по ширине сослужит хорошую службу, как автомобильным производителям, так и тем, кто будет заниматься непосредственным обслуживанием авто.

Экономия места

Подвеска подобного типа, как правило, занимает значительно меньше места, нежели пружинная подвеска, которая имеет название МакФерсон. Ну и, конечно же, важно вспомнить о том, что торсионная подвеска является одной из самых простых в эксплуатации и техническом обслуживании.

Схематическое изображение торсионной подвески

В той ситуации, когда такая подвеска разболталась, то провести её регулировку можно очень просто. Для этого используется обычный гаечный ключ. Вам нужно лишь забраться под автомобиль, чтобы подтянуть необходимые болты. Но, тут нужно помнить, что чрезмерная затяжка болтов чревата очень жёстким ходом автомобиля в дальнейшем. В этом и заключаются основные плюсы и минусы торсионной подвески.

Но, что же такое торсион?

Теперь нужно разобраться с тем, что же представляет собой этот торсион, который и стал основой столь популярной подвески. По сути, это всего лишь упругий элемент из металла, который работает, как мы уже говорили, на скручивание.

В основном, это стержень из металла, который имеет круглое сечение со специальным соединением шлицевого типа на своих концах. В некоторых случаях, торсион может состоять из набора пластин и стержней, а также балки, которая имеет нужное сечение.

А вот так выглядит сам торсион

Внешний вид торсиона от автомобиля Митсубиси Паджеро

Очень важной особенностью торсиона можно считать то, что он может использоваться для регулировки высоты кузова. Конечно же, в высокотехнологичных автомобилях этот параметр сложно назвать очень важным, но многие классические транспортные средства, а также те автомобили, которые призваны обеспечивать возможность проезда в самых сложных условиях, отлично используют эту возможность.

Говоря о торсионной балке, которая занимает особое место в конструкции подвески, нужно сказать, что её направляющим устройством считается пара продольных рычагов, которые с одной стороны крепятся к кузову, а с другой — к колёсным ступицам. Сама же балка располагает U-образным сечением, так что вы можете рассчитывать на максимальную жёсткость и прочность. На изгиб прочность будет сильнее, нежели на кручение. Поэтому, колёса могут двигаться по вертикали, независимо друг от друга.

Короткое видео, рассказывающее о том, что такое торсионная подвеска:

Торсион что такое: торсионные валы

При всем широком разнообразии конструкций современных подвесок ведущие автомобильные фирмы мира нередко останавливают свой выбор на торсионных. Это касается прежде всего полноприводных автомобилей-внедорожников, выпускаемых американской “Большой Тройкой” (за исключением Jeep и Dodge Ram). Кроме того, в последнее время торсионы стали модными и у “японцев”, например, у Toyota Land Cruizer. Подобная подвеска установлена и на известном российском лимузине марки ЗИЛ-4104.

Среди водителей до сих пор бытует мнение, что торсионная подвеска не обеспечивает необходимую плавность хода и комфортабельность автомобиля, поскольку она жестче, чем подвеска на листовых рессорах и уж, конечно, намного хуже, чем пружинная; дескать, торсионы — это в основном принадлежность джипов или малых, дешевых авто. А как пример обычно вспоминают старичков “Запорожца” или Volkswagen “Жук”.

Однако такое категорическое суждение не всегда правильно с технической точки зрения, хотя и имеет под собой определенные основания. Чтобы разобраться в этом, давайте проанализируем основные технические особенности торсионной подвески.

Ее упругим элементом является торсион — стальной стержень определенной длины, работающий на скручивание. Один из концов такого стержня жестко закреплен на раме или несущем кузове автомобиля. А на другом конце установлен рычаг. Усилие на его свободном конце создает момент, закручивающий торсион. Продольная и боковая силы на торсион практически не действуют, поскольку воспринимаются его опорами.

Если сравнивать торсион с витой пружиной, широко применяемой в подвесках современных авто, то можно заметить, что характер деформации материала в этих упругих элементах совершенно идентичен. Для подтверждения этого обстоятельства рассмотрим половину обособленного витка пружины. При возрастании общей силы сжатия пружины к концам такого полувитка приложена пара сил, создающая в сечении закручивающий момент. Характер деформаций стержня торсиона подобен деформации материала пружины. Вертикальная сила, действующая на рычаг подвески, создает момент, закручивающий торсион. Следовательно, стержень торсиона можно рассматривать как витки пружины, растянутые в одну линию. Получается, что при одинаковой длине и поперечном сечении прутка, из которого изготовлена пружина, и стержня торсиона характериситки их упругих свойств будут одинаковы.

В то же время конструктивные возможности торсионов более широки, чем у витой пружины. Ничто не мешает сделать стержень торсиона составным. Обычно это набор плоских пластин как и в листовых рессорах. Распространены также торсионы из многогранных стержней, собранных в пучок. Известны и конструкции из пучка круглых стержней, соединенных по концам. Витую же пружину почти всегда изготавливают из сплошного круглого стержня, поэтому при равных с торсионом диаметре и длине жесткость пружины оказывается больше, а долговечность ниже.

Один из главных параметров, обуславливающих характеристику упругости торсиона, — его длина. Известны два варианта расположения стержней торсионов: вдоль продольной оси симметрии автомобиля и поперек. В последнем случае длина торсиона ограничена величиной колеи машины, или даже половиной колеи. Раньше многие автомобильные фирмы, стремясь к наибольшей компактности подвески, располагали один, а чаще два параллельных стержня многопластинчатых торсионов именно поперек авто и закрепляли их посередине. Классические примеры — Volkswagen “Жук” и “Запорожец”. У “Жука” торсионные валы помещены в трубчатые корпуса. На концах валов с каждой стороны автомобиля закреплены нижние и верхние рычаги подвески с продольной плоскостью перемещения. Имеются также гидравлические телескопические амортизаторы. А у “Запорожца” для корректировки упругих свойств в подвеску добавили дополнительные спиральные пружины (амортизаторы разместили внутри них). Такое конструктивное решение улучшило плавность хода автомобиля, однако сложность и стоимость подвески возросли.

Один из главных параметров, обуславливающих характеристику упругости торсиона, — его длина. Известны два варианта расположения стержней торсионов: вдоль продольной оси симметрии автомобиля и поперек. В последнем случае длина торсиона ограничена величиной колеи машины, или даже половиной колеи. Раньше многие автомобильные фирмы, стремясь к наибольшей компактности подвески, располагали один, а чаще два параллельных стержня многопластинчатых торсионов именно поперек авто и закрепляли их посередине. Классические примеры — Volkswagen “Жук” и “Запорожец”. У “Жука” торсионные валы помещены в трубчатые корпуса. На концах валов с каждой стороны автомобиля закреплены нижние и верхние рычаги подвески с продольной плоскостью перемещения. Имеются также гидравлические телескопические амортизаторы. А у “Запорожца” для корректировки упругих свойств в подвеску добавили дополнительные спиральные пружины (амортизаторы разместили внутри них). Такое конструктивное решение улучшило плавность хода автомобиля, однако сложность и стоимость подвески возросли.

Более удачной является подвеска с продольным расположением торсионов. Преимущества этой конструкции очевидны — длина торсионных валов ограничена лишь величиной базы. При столь длинных торсионах подвеска получается мягкой, ничуть не уступая пружинам или рессорам. Кроме того, она весьма удобна для джипов по компоновочным соображениям.

Пример — подвеска американского внедорожника Mercury Mountaineer. Ее упругий элемент — торсион, расположенный вдоль автомобиля и нагруженный нижним поперечным рычагом. Рычаг этот, кроме того, связан со стабилизатором поперечной устойчивости. Стойка колеса, как и в пружинной независимой подвеске, соединена с верхним поперечным рычагом при помощи шаровой опоры. Длина торсиона близка к длине базы, что делает характеристику упругости подвески весьма совершенной, присущей легковым автомобилям высокого класса.

Что же сдерживает более широкое применение торсионной подвески не только в джипах, но и в легковых автомобилях? Главной проблемой считают сложность изготовления и обработки торсионных валов. Современная технология должна обеспечить высокие пределы упругости и прочности этих деталей, их стойкость к образованию трещин. Для этой цели применяют поверхностное упрочнение стрежней торсионных валов, пластическую осадку и т.д. Подобные операции используют, конечно, и при изготовлении витых пружин, а также листовых рессор. Но стоимость торсионов при этом часто оказывается больше. Тем не менее многие автомобильные фирмы идут на такие затраты, обеспечивая своим машинам высокую плавность хода и комфортабельность.

Торсионная подвеска (точнее подвеска с применением в качестве упругого элемента ТОРСИОНА) имеет в основе пружинную балку, крепящуюся на силовом каркасе автомобиля (на раме или на лонжеронах кузова), на которой крепятся рычаги непосредственно идущие к колесам. Выглядит это примерно во так как на картинке.

Это лишь один из вариантов. Есть и другие виды торсионных подвесок. Естественно, просто заменив пружины/рессоры на торсионы проблема гашения колебаний не решается. Аммортизаторы, ЕСТЕСТВЕННО, нужны. Такой тип подвески применяется в основном на тяжелых, но относительно компактных машинах, то есть там, где применение рессор не оправдано с точки зрения комфорта, а применение пружин предусматривает слишком высокие прочностные и нагрузочные характеристики.

Торсион что такое: торсионные валы

РЕЗУЛЬТАТЫ КОНТРОЛЬНЫХ ИСПЫТАНИЙ ТОРСИОНОВ СЕРИЙНЫХ ТАНКОВ

Л. С БАБАШКО, Е. Е. ЗАХАРОВА, Н. С. КУДРЯВЦЕВА, В. С. СЫСОЕВА,

Г. А. ЧУМАК, И. X. ШАРИПОВА

Вестник бронетанковой техники, № 3 . 19 85

По действующему положению в отрасли проводятся периодические контрольные стендовые испытания торсионных валов серийных танков. Значение контрольных испытаний, проводимых по единой методике на одном и том же предприятии, заключается в том, что они позволяют своевременно исправить отдельные случаи нарушения технологии изготовления торсионных валов на заводах, выпускающих основные танки.

Проводится два вида испытаний: на усталость при циклическом деформировании кручением и статическое кручение. В первом случае проверяют два вала в месяц (для танка Т-80 — два вала в квартал). Торсионы для испытаний отбирает представитель заказчика в присутствии представителя завода изготовителя .

На статическое кручение отбирают один вал в месяц. По результатам этих испытаний определяют экспериментальную характеристику упругости (предел пропорциональности), а также пластичность торсионов, оцениваемую по относительному максимальному сдвигу при кручении γ max ( п процентах), который определяется по углу разрушения вала φ max по формуле

где d – диаметр стержня вала, мм ; l – расчетная длина вала, см.

Указанные характеристики позволяют оценивать качество термической обработки и комплексного упрочнения торсионов.

Известно [1], что долговечность торсионных валов зависит от многих факторов: геометрических размеров, качества термообработки и самого металла, режима поверхностного упрочнения и принятой схемы упрочнения, режима испытания и др.

Торсионные валы изготавливают из стали 45ХН2МФА-Ш [2], обрабатывают на высокую прочность σв = 2000. 2200 МПа (закалка, отпуск 220±10 °С) и упрочняют по схеме: заневоливание , обкатывание , повторное заневоливание . Однако имеются различия в технологии производства валов различных машин. Поэтому для каждого чертежа торсионного вала режимы испытаний различны (табл. 1).

Периодические испытания в течение 22 лет дают богатый материал для анализа долговечности торсионов разных машин (табл. 2). При подсчете средней долговечности учитывалась долговечность валов, доведенных до разрушения или выдержавших более 500 тыс. циклов.

Представленные результаты свидетельствуют о том, что средняя долговечность высокопрочных торсионных валов в 2,5. 5 раз выше требований технических условий на деталь. Максимальная долговечность колеблется в пределах 866. 2 774 тыс. циклов в зависимости от режима испытания, упрочнения и геометрических размеров торсионов. Однако в отдельные годы торсионы выдерживали всего 150 тыс. циклов. В 1979, 1980, 1982 гг. были случаи преждевременного разрушения торсионов 434.51.059/060, в 1980 г . – 172.51.001, в 1982 г . – 219-33-1/2. Исследования торсионных валов, не выдержавших 15 тыс. циклов, показали, что разрушение их связано, как правило, с очевидным нарушением технологии или недостаточным качеством металла.

Таблица 1. Режимы периодических стендовых испытаний торсионных валов

Напряжение τ max , МПа

Напряжение τ min , МПа

Напряжение цикла, МПа

Коэффициент асимметрии цикла R

Например, торсионный вал 172.51016 в 1980 г . был сломан после 26 тыс. циклов вследствие внутреннего дефекта металла во всю длину торсиона. Между тем техническими условиями ТУ 1-14-1725—76 расслоение стали 45ХН2МФА-Ш не допускается.

Разрушение валов 434.51.059 в 1977 г . после 97 тыс. циклов испытания было вызвано остаточным обезуглероживанием поверхности в связи с малым припуском на механическую обработку. Увеличение диаметра исходной заготовки с 53 до 55 мм позволило исключить систематический брак торсионов .

Таблица 2. Долговечность кондиционных торсионных валов различных танков

Эквивалентные напряжения испытания τэкв , МПа

Долговечность кондиционных валов, тыс. циклов

выдержавших более 500 тыс. циклов

Следует отметить, что уровень выполнения технологии изготовления торсионов существенно отличается на различных предприятиях. Торсионные валы танка Т-80, производимые на одном из заводов, выдерживали 687,5 тыс. циклов в 1981 г . и 221 тыс. циклов в 1982 г . в то время как валы другого завода – 910 тыс. циклов кручения.

Немаловажную информацию дает анализ места разрушения торсионов. В 1982 г . все торсионы 219.33-1/2 были разрушены по шлицевым головкам, причем средняя долговечность понизилась в 2,5 раза. Это было связано с пропуском отдельных шлицев при обкатывании , с обкатыванием впадин роликами, с изношенной рабочей кромкой, с плохим качеством очистки окалины на шлицах и т. п.

При обкатывании роликами окалину вдавливали в поверхность впадин, вызывая местные надрывы, которые затем становились очагами разрушения. Специально проведенный контроль технологических параметров процесса обкатывания впадин непосредственно на заводе показал нарушение режима обкатывания : натяг роликов составлял 0,32 мм

Торсионные валы 434.51.059 наиболее часто разрушаются на расстоянии 75. 110 мм от головок. В среднем за все годы в этом месте ломалось 57 % деталей, в то время как по стержню – 16, по шлицевым головкам — 27% торсионов. Это свидетельствует о сочетании неблагоприятных факторов на этом участке вала: двойное выполнение шлифования, продольное раскатывание, упрочняющее обкатывание роликами стержня и галтелей.

Анализ характера, места разрушения и долговечности торсионных валов 172.51.016 показал, что в 1982 г . количество торсионов, разрушенных по стержню, не изменилось и составляло 74 % от общего числа разрушенных валов, однако средняя долговечность уменьшилась в 1,8 раза по сравнению с 1980 г . При этом 40 % торсионов разрушались в одном месте: на расстоянии 1 140. 1 200 мм от торца малой головки . Ранее, в 1980–1981 гг., этого не наблюдалось. Оказалось, что в 1982 г . в цехе использовались новые станки УВ-3. На старых станках УВ-1 и УВ-2 обкатывание стержня и галтелей осуществляется таким образом, что зона перекрытия обкатанных участков находится около галтелей, а при упрочнении на станке УВ-3 в центре вала на расстоянии 1 140. 1 200 мм от торца малой головки.

При разрушении торсионов по шлицевым головкам начальный очаг обычно расположен у поверхности впадины шлица. В одних случаях разрушение торсиона начинается от боковой поверхности шлица и вызвано усталостным разрушением отдельных шлицев от изгибных нагрузок. В других случаях разрушение начинается по впадине и приводит к усталостному разрушению головки вала. Расположение начального очага в поверхностном слое вала определяется тем, что при кручении наибольшие напряжения возникают на поверхности и уменьшаются к сердцевине вала.

Поэтому основными факторами, определяющими работоспособность торсиона при циклических нагрузках, являются состояние поверхностного слоя ( шлифовочные прижоги , обезуглероженный слой, механические повреждения, коррозия) и качество поверхностного упрочнения роликами. Следует учитывать также большую чувствительность высокопрочных торсионов к различным концентраторам напряжений. Кроме того, период развития усталостной трещины у высокопрочных сталей невелик и составляет примерно 10. 20 % от общей долговечности детали [3]. Сопротивление стали зарождению и развитию трещины повышают упрочнением (пластическое деформирование). Упрочнение поверхности является эффективным средством торможения усталостных трещин на начальном этапе их развития [4].

Стендовые испытания показали (табл. 3), что наибольшую долговечность имеют торсионы, начальные очаги разрушения которых расположены под упрочненным слоем на некотором расстоянии от поверхности, и наименьшую – у которых начальные очаги разрушения расположены у поверхности. Различие в долговечности может быть в 1,5. 3 раза. Таким образом, не меняя технологии изготовления серийных торсионов, можно повысить их долговечность лишь за счет качественного выполнения обработки поверхности и упрочнения ее обкатыванием .

Таблица 3. Изменение циклической долговечности в зависимости от положения начального очага разрушения торсионов, тыс. циклов

Торсионная подвеска: что это такое

История появления торсионной подвески берет начало еще в 30-х годах минувшего столетия, благодаря многократному усовершенствованию она остается актуальной до сих пор и успешно используется не только в гражданской, но и в военной технике. Причем технология востребована не какими-то скромными фирмами, а стоит на вооружении компаний, признанных лидерами отрасли, таких как Volkswagen, Ferrari, Citroen, Toyota, Jaguar и др. В свое время отечественные производители также оценили торсионную подвеску и впервые испытали её на легендарном Запорожце, в котором передняя подвеска включает пару торсионов квадратной формы. Ввиду такого положения вещей полезно было бы подробнее рассмотреть, что такое торсионная подвеска и почему интерес к ней оказался таким устойчивым.

Что такое торсионная подвеска

Базовый элемент торсионной подвески – торсион (в пер. с франц. torsion – скручивание), – элемент, выполненный в виде цилиндрического стержня повышенной упругости, работающий на скручивание в одну сторону. Форма торсиона не подчинена единому стандарту, поэтому в поперечном сечении он бывает в основном квадратным или круглым. Еще один менее распространенный вариант – пластинчатый торсион, имеющий многослойную структуру, также рассчитанный на кручение, обеспечиваемое совместной работой нескольких пластин.

С целью повышения пружинистости при скручивании используемая в производстве торсионов сталь проходит сложную многоэтапную термообработку. Благодаря этому интенсивные крутящие напряжения и значительные углы закручивания не создают подвеске проблем. Оба конца торсиона подвижны, что достигается за счет использования подшипников и шлицевых соединений, восполняющих изменения, вызванные рабочими нагрузками.

Находящаяся под кузовом торсионная балка может занимать как продольное, так и поперечное положение. Продольный вариант встречается преимущественно в грузовиках, где ходовая часть постоянно испытывает значительные нагрузки. Поперечная торсионная подвеска устанавливается на легковые автомобили, особенно заднеприводные.

Торсионные валы имеют разную толщину, что сказывается на эксплуатационных показателях и мягкости подвески. Во избежание ржавления торсиона защищен устойчивой антикоррозионной краской или же прорезинен.

Принцип работы торсионной подвески

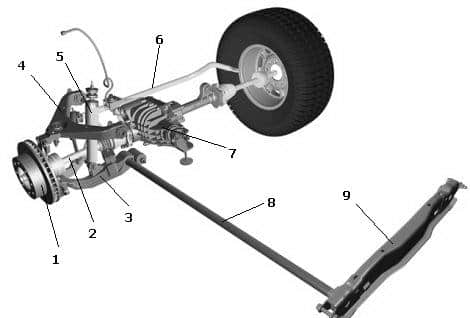

Схема торсионной подвески автомобиля Hummer H2: 1. Ступица колеса; 2. Приводной вал; 3. Нижний поперечный рычаг; 4. Верхний поперечный рычаг; 5. Амортизатор; 6. Стабилизатор поперечной устойчивости; 7 Передний дифференциал; 8. Продольный торсион; 9. Подрамник

Принцип работы торсионной подвески достаточно прост. Через шлицевое соединение какой-то из концов торсиона посредством рычага подвески соединен с колесной ступицей, а другой – фиксируется к автомобильной раме. Ось рычага и ось закручивания торсиона располагаются в одной плоскости. В случае вертикального перемещения колеса торсион скручивается, что вызывает пружинящий эффект.

Напряжение в период действия сил поднятия-опускания сохраняется. При этом происходит смягчение и перераспределение нагрузки, которая направляется на кузов, что позволяет предохранить автомобиль от воздействий высокой жесткости, в том числе ударных.

Прекращение внешнего воздействия сопровождается возвращением колеса в нормальное положение. Это происходит в результате раскручивания торсиона. Механизм напоминает работу пружины, но эффективность торсиона заметно выше.

Где используется торсионная подвеска

Использование подобной подвески широко практиковалось в период Второй мировой войны. Это касалось танков и другой бронетехники. После такой апробации технологию приняли на вооружение все ведущие европейские автопроизводители и компании США. На передней подвеске торсионы впервые появляются в 1961 году в модели Jaguar E-Type. В СССР помимо Запорожцев их интегрировали в ЗИЛы и ЛУАЗы. Позже из-за своей специфики торсионы перестали использоваться в пассажирском транспорте. Хотя некоторые внедорожники и грузовики таких производителей как GM, Ford, Dodge Mitsubishi до сих пор выпускаются с подвеской именно на базе торсионов.

Несмотря на свою более чем 80-летнюю историю торсионы использовались и используются в производстве нескольких видов подвесок:

-

- на продольных рычагах – находила применение в задней подвеске малогабаритных авто, а сегодня уже неактуальна;

- независимая система на двойных поперечных рычагах – в настоящее время успешно поддерживает работоспособность некоторых моделей внедорожников;

- полузависимая (полунезависимая) – широко используется в легковом транспорте классов «А», «В» и «С».

Читайте также: Вибрация руля на скорости 100-120 км/час — возможные причины.

Плюсы и минусы

Независимо от типа используемой торсионной подвески её наличие помогает автомобилю эффективно справляться со многими задачами:

- плавный ход;

- хорошее поглощение рамных и колесных вибраций;

- стабилизация ведущей колесной пары;

- возможность регулировки степени жесткости подвески;

- нормальная управляемость при крене.

Если принять во внимание удобства в эксплуатации и обслуживании, можно отдельно выделить, что для приведения подвески в норму во многих случаях достаточно лишь гаечного ключа, необходимого, чтобы в меру подтянуть крепежные болты. Кроме этого следует учесть и другие положительные моменты торсионных подвесок:

- компактные размеры и малый вес;

- отсутствие сложностей в установке;

- беспроблемная регулировка клиренса, не требующая внесения изменений в подвеску;

- большой рабочий ресурс и ремонтопригодность.

Что касается недостатков торсионной подвески, то здесь нужно сфокусировать внимание вот на чем:

- необязательно, но возможно появление тряски, особенно на заднем сидении, что связано с жестки креплением, следствием чего является передача сильных вибраций;

- появление шумов, что объясняется проблематичностью защиты кузова от колебаний и обусловлено это также жестким креплением;

- есть вероятность чрезмерной поворачиваемости, особенно при небольших размерах авто;

- ресурс пробега игольчатых подшипников, расположенных в месте соединения торсионной балки и рычагов ограничен 70 тыс. км пробега.

В сравнении с продуктами автопрома на иных типах подвески приобретение автомобиля на торсионах, как правило, обходится не так дорого, при этом затраты на поддержание его в порядке нельзя назвать чрезмерными.

Читайте также: Что такое пневмоподвеска и для чего она нужна.