В чем измеряется удельный расход топлива?

Финансовая жизнь

Нужное. Расчет расхода горючего дизельного погрузчика.

Расчет расхода горючего дизельного погрузчика

При покупке дизельного погрузчика, клиента может заинтересовать расход горючего, потребляемого погрузчиком. Это связано с тем, что погрузчик необходимо ставить на баланс, списывать горючее в соответствии с нормативам, рассчитывать себестоимость товаров и работ. Производители в технических чертях дизельных погрузчиков показывают «удельный расход горючего», что измеряется в граммах на единицу измерения мощности (л.с. либо кВт).

Вычислить большое теоретическое потребление горючего возможно по формуле:

N — мощность двигателя;

q — удельный расход горючего;

Q — большой теоретический расход горючего в граммах за 1 час работы двигателя на большой мощности.

К примеру, если бы в технических чертях погрузчика были бы указаны следующие параметры:

Номинальная мощность двигателя, квт. (л. с), не меньше: 59 (80)

Удельный расход горючего г/квт. ч (г/л. с. ч) не более: 265 (195)

то за 1 час работы погрузчик бы израсходовал 265*59=15635 грамм горючего.

При расчете фактического расхода горючего. необходимо учесть две поправки:

1. двигатель погрузчика не работает все время на больших оборотах с большой мощностью,

2. учет горючего в большинстве случаев ведут в литрах, а не граммах.

Исходя из этого для расчета настоящего потребления горючего погрузчиком направляться воспользоваться усовершенствованной формулой:

q — удельный расход горючего;

N — мощность, л.с. (кВт);

R — плотность ДТ (0,85 кг/дм3);

k1 — коэффициент, характеризующий процентное соотношение времени работы при большой частоте вращения коленвала двигателя;

Q — расход горючего в литрах в час.

Так как на практике погрузчик в течение смены не нагружен по максимуму, двигатель погрузчика не работает все время на собственной большой мощности, а мощность изменяется в зависимости от нагрузки. Из этого появляется необходимость применения коэффициента, что бы учитывал отношение времени работы двигателя на больших оборотах ко времени работы двигателя на минимальных оборотах. В случае если нет достовеных данных работы погрузчика, предполагается, что из 100% рабочего времени, на больших оборотах машина трудится лишь 30%, исходя из этого k1 будет равен 70%:30% = 2,33.

Пример рассчета расхода горючего в литрах за час для двигателя Д3900.

Q = N*q/(1000*R*k1) = 59*265:(1000*0,85*2,33)=7,9л/час.

В конечном итоге же, теоретические расчеты расхода ДТ постоянно будут немного выше, чем на практике, потому, что в настоящих условиях погрузчик трудится меньше и нагрузка на двигатель соответсвенно меньше, чем в тестовых условиях.

По отечественной статистике расход горючего для двигателя Д3900 колеблется от 4,5л/час до 7,5л/час, в зависимости от нагрузки.

Как рассчитать реальный расход бензина #1 авто советы

Интересные записи

Похожие статьи, которые вам, наверника будут интересны:

В большинстве случаев, в технических чертях дизельных других видов и погрузчиков тяжелой техники указывается удельный расход горючего , что выражается в…

Так, на показатели расхода горючего воздействуют такие параметры, как удельный расход и мощность горючего двигателя, длительность рабочего времени, в то…

Один из главных вопросов, что задают себе обладатели погрузчиков, — как вычислить расход горючего. Само собой разумеется, в сводной таблице характеристик…

Расход дизельного котла При эксплуатации любых объектов строительства ключевую роль играется отопление. На данный момент печи на дровах неспешно…

Добавлено в Расход горючего // 2 Комментария Настоящие отзывы обладателей про расход горючего на Мазда 3: Мазда 3, механика, 1.6 В смешанном режиме…

Нормы расхода топлива и смазочных материалов

Эти советы составлены на основании распоряжения Минтранса РФ от 14 марта 2008 г. N АМ-23-р О введении в воздействие методических рекомендаций о нормах…

Удельный расход топлива

Количество топлива, расходуемого в двигателе за единицу времени на единицу мощности, называется удельным расходом топлива.

– В зависимости от того, к какой мощности отнесен расход топлива,

1. удельный индикаторный расход

2. удельный эффективный расход топлива.

Слово «удельный» часто опускается. Эффективный расход топлива является важным параметром ДВС, всегда указан в заводском паспорте двигателя и является показателем экономичности двигателя по расходу топлива.

Единица измерения gi килограмм на джоуль (кг/дж) показывает количество топлива (в кг), которое затрачивается на получение 1 дж индикаторной работы в цилиндре.

Учитывая, что 1 вт=1 дж, получим 1 дж=1 вт∙1 сек.Значит, единицей измерения расхода топлива является кг/ (вт ∙ сек).*

В практике эксплуатации двигателей мощность принято измерять

в киловаттах (квт), а расход топлива указывать на час,

G-часовой расход топлива кгчас

Ni- индикаторная мощность кВт

При измерении мощности в лошадиных силах (л. с.) индикаторный расход топлива

определяют по соотношению 1 кВт = 1.36 л.с или 1л.с. = 0.775 кВт.

Удельный эффективный расход топлива находят следующим образом:

ge= gi. ηм то есть эффективный расход топлива больше индикаторного расхода на величину механических потерь в двигателе

ge= gi. ηм то есть эффективный расход топлива больше индикаторного расхода на величину механических потерь в двигателе

Индикаторный и эффективный расходы топлива для судовых дизелей равны:

Индикаторный gi: Главные Вспомогательные

в кг/квт∙ч 0,165—0,185 0,175—0,200

в кг/л. с. ч 0,120—0,135 – 0,130—0,145

эффективный ge

в кг/квт∙ч 0,200—0,225 0,220—0,250

в кг/л. с. ч 0,145—0,165 0,160—0,180

На данный момент достигнут самый низкий удельный эффективный расход топлива на двигателе Wartsila – Sulzer RTA FLEX 96 мощностью 108000 л.с с электронной системой управления подачи топлива в цилиндры(COMMON RAIL). Удельный же расход топлива на всех режимах колеблется в районе 118-126 граммов на лошадиную силу в час; что в 1,5-2,5 раза ниже, чем у автомобильных дизелей.

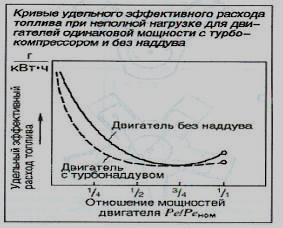

на графиках представлена зависимость удельного эффективного расхода топлива для ДВС с наддувом и без наддува. Очевидно, что у двигателя без наддува расход топлива больше, незначительное отличие только на 75% нагрузки.

В судовых условиях расход топлива замеряют при помощи мерных баков.

Объем среднего бачка известен, на мерном стекле в график зависимости Ne от ge

Объем среднего бачка известен, на мерном стекле в график зависимости Ne от ge

районе узких переходов между верхним и нижним бачками сделаны отметки.

При переключении расхода топлива на мерный бачок, фиксируют время расхода известного объема и затем вычисляют часовой расход топлива. Если при этом была известна мощность двс во время снятия расхода топлива график зависимости Ne от ge, об.мин ( например ДГ- по току и напряжению),то возможно

При переключении расхода топлива на мерный бачок, фиксируют время расхода известного объема и затем вычисляют часовой расход топлива. Если при этом была известна мощность двс во время снятия расхода топлива график зависимости Ne от ge, об.мин ( например ДГ- по току и напряжению),то возможно

рассчитать удельный эффективный расход топлива. Для главных двигателей на речных судах по часовому расходу топлива определяют эффективную мощность по специальной монограмме зависимости расхода топлива от мощности.

На современных судах судовые силовые установки снабжаются электронными системами диагностики, которые позволяют с центрального поста управления контролировать все важные параметры СЭУ, в том числе удельный расход топлива.

Ответить на следующие вопросы:

Дата добавления: 2016-06-22 ; просмотров: 21577 ;

ЦНИИОМТП

НОРМИРОВАНИЕ РАСХОДА ТОПЛИВА

ДЛЯ СТРОИТЕЛЬНЫХ МАШИН

Москва 2008

В документе содержатся методики нормирования топлива для строительных машин и проверки норм расхода, исходные данные для нормирования, типовые нормы расхода топлива.

Документ разработан в развитие и дополнение СП 12-102-2001 «Механизация строительства. Расчет расхода топлива на работу строительных и дорожных машин».

Документ разработан сотрудниками ЦНИИОМТП (отв. исполнитель Корытов Ю.А.).

Документ предназначен для строительных организаций и специалистов-механиков, занимающихся эксплуатацией строительных и дорожных машин.

содержание

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Документ устанавливает правила нормирования расхода топлива на работу строительных и дорожных машин (далее – машин).

Документ предназначен для использования в организациях строительной отрасли (независимо от их организационных форм, статуса и подчиненности).

Документ гармонизирован с государственными строительными нормами Белоруссии и Украины в части метода расчета норм топлива машин.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем документе использованы ссылки на следующие стандарты:

ГОСТ 25646-95. Эксплуатация строительных машин. Общие требования.

ГОСТ 26098-84*. Нефтепродукты. Термины и определения.

ГОСТ 27246-87. Машины землеройные. Указания по методике обучения операторов.

СП 12-102-2001. Механизация строительства. Расчет расхода топлива на работу строительных и дорожных машин.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Норма расхода топлива – расчетная (плановая) мера потребления топлива машиной, устанавливаемая руководством строительной организации (приказом, распоряжением и т.п.).

Удельный расход топлива двигателя – расход топлива на 1 кВт·ч работы двигателя при стендовых испытаниях на заводе-изготовителе.

Часовая норма расхода топлива машины – расход топлива на 1 маш.-ч работы машины.

Типовая часовая норма расхода топлива машины – расход топлива на 1 маш.-ч работы машины, установленный на основе статической обработки многолетних данных о фактическом расходе топлива машин в ряде строительных организаций при средних условиях и режимах эксплуатации машин.

Линейная норма расхода топлива транспортного средства – расход топлива транспортного средства, на базе которого смонтирована машина, на 100 км пробега.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Нормирование расхода топлива производится для машин, эксплуатация которых организована согласно требованиям ГОСТ 25646. При этом машины используются по прогрессивной технологии строительных работ и рациональной организации труда.

При нормировании не учитываются затраты топлива, вызванные отступлением от принятой технологии, нарушением рационального режима работы, применением топлива, не предусмотренного заводом – изготовителем двигателя.

4.2. Расход топлива, не связанный непосредственно с работой машины, например на ремонтно-хозяйственные нужды, нормируется отдельно.

4.3. Нормирование расхода топлива на работу машин производится раздельно по бензину и дизельному топливу. Нормы периодически пересматриваются с учетом достигнутых показателей расходования топлива, повышения внутрисменного использования машин по времени и мощности.

4.4. Нормы расхода топлива разрабатываются по номенклатуре и маркам (моделям) машин в соответствии с существующей классификацией машин.

Нормы разрабатывают на землеройные машины (скреперы, автогрейдеры и т.п.), на грузоподъемные и другие машины на базе автомобилей или пневмоколесных шасси, расходующие топливо либо в период стоянки (автокраны, автогидроподъемники, бурильные машины и т.п.), либо в период передвижения (автобетоносмесители, автоцементовозы и т.п.).

4.5. Организация (предприятие, фирма и т.п.) разрабатывает, как правило, сама нормы расхода топлива на машины, имеющиеся в эксплуатации, и производит опытную проверку норм (в соответствии с разделом 7).

Нормы утверждают руководитель (главный инженер) организации или вышестоящая организация.

4.6. Исходной информацией для нормирования расхода топлива и расчета потребности в нем служат:

– данные эксплуатационных документов на машины и их силовые установки;

– показатели, характеризующие условия работы машин (время внутрисменного использования, коэффициент загрузки двигателя по мощности, удельный расход топлива при номинальной мощности двигателя, природно-климатические условия и др.);

– структура и численность парка машин;

– объем и структура строительных работ (производства);

– показатели действующих стандартов на машины;

– результаты опытной проверки расхода топлива;

– отчетные данные о плановых и фактических расходах топлива за прошедшие годы (по типам и маркам машин, по видам работ и в целом по строительной организации);

– данные плана организационно-технических мероприятий по экономии топлива.

4.7. Нормирование топлива производится:

– по степени укрупнения – на машину и на парк машин;

– по режиму работы – на работу оборудования машины и на ее транспортный режим;

– по времени действия – на год, квартал, на месяц, на декаду;

– по уровню планирования – для строительных ведомств и первичных организаций (УМ, ПМК, СМУ, ДСК и т.д.).

4.8. Для определения расхода топлива применяют расчетный, опытный и статистический методы.

4.8.1. Расчетный метод основан на поэтапном учете, по элементам расхода топлива с учетом конструктивных особенностей машин, технологии и организации выполнения строительных работ (см. разделы 5, 6).

4.8.2. Опытный метод заключается в экспериментальном определении в лабораторных или производственных условиях фактического часового расхода топлива в режимах использования машин, предусмотренных технологическим процессом и инструкциями по эксплуатации.

Опытный метод применяют также для проверки расчетных норм топлива (см. раздел 7).

4.8.3. Статистический метод основан на анализе статистических данных о фактическом расходе топлива в парках машин, в ряде строительных организаций – за предшествующие годы с учетом факторов, влияющих на его изменение.

Статистическим методом разработаны типовые часовые нормы расхода дизельного топлива (приложение, таблица 6).

5. МЕТОДИКА НОРМИРОВАНИЯ РАСХОДА ТОПЛИВА

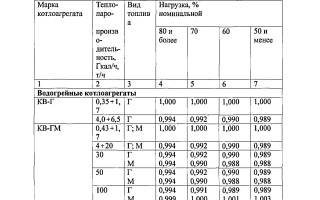

Часовая норма расхода топлива машины qч, кг/маш.-ч, определяется:

где q e – удельный расход топлива двигателя, г/кВтч;

N – мощность двигателя машины, кВт;

К – коэффициент, учитывающий условия работы машины в течение смены.

Значения q e и N принимаются по эксплуатационным документам завода-изготовителя (паспорт, техническая характеристика, инструкция по эксплуатации и т.п.).

Коэффициент К определяется

где 1,03 – коэффициент, учитывающий расход топлива на запуск и регулировку работы двигателя при ежесменном техническом обслуживании машины;

К в – коэффициент использования двигателя по времени, при отсутствии фактических значений для данной организации принимается по таблице 1 приложения;

К м – коэффициент использования мощности двигателя, при отсутствии фактических значений для данной организации принимается по таблице 1 приложения;

К тм – коэффициент, учитывающий изменение расхода топлива в зависимости от коэффициента использования мощности двигателя (Км), определяется по таблице 2 приложения;

К и – коэффициент, учитывающий износ двигателя, определяется по таблице 3 приложения.

Результаты расчета часовых норм расхода топлива qч машин рекомендуется изложить в следующей форме:

Дизель

Дизель – тепловой двигатель с внутренним смесеобразованием и самовоспламенением топливной смеси от сжатия. В процессе такта сжатия поршень, перемещаясь в цилиндре, сжимает воздух, и температура его повышается. За счет высокой степени сжатия давление в цилиндре повышается до 4 МПа, а температура сжатого воздуха – до 600 °С. В конце такта сжатия через форсунку в цилиндр впрыскивается порция мелко распыленного топлива, взвешенные частицы которого при соприкосновении с нагретым воздухом самовоспламеняются, а давление в камере сгорания резко возрастает и воздействует на поршень, обеспечивая тем самым рабочий ход.

Дизели по сравнению с карбюраторными двигателями более экономичны, на единицу совершаемой работы в них расходуется на 25% меньше топлива. К тому же дизельное топливо является менее пожароопасным, чем тот же бензин.

Экономичность работы двигателя характеризуется удельным расходом топлива, который определяется делением часового расхода топлива на эффективную мощность двигателя. Удельный расход топлива в дизелях, применяемых на самоходной технике, сегодня не превышает 265 г/кВт.ч. Механический к.п.д. (отношение эффективной мощности на валу к индикаторной мощности сгорания газов внутри цилиндра) зависит от качества обработки деталей, правильности сборки, смазки и др. В среднем значения механического к.п.д. колеблются в пределах 0,7…0,8. Эффективный к.п.д. дизеля достигает 45%, тогда как эффективный к.п.д. карбюраторного двигателя – 30%.

Частота вращения вала дизельного двигателя обычно лежит в пределах 100…3000 мин –1 , у некоторых моделей достигает 4500 мин –1 . Увеличение частоты вращения ограничивается временем, необходимым для смесеобразования и сгорания топлива. В дизелях не возникает детонации, поэтому диаметр цилиндров практически не ограничен (например, в судовых двигателях достигает 1 м). Удельная масса на единицу мощности составляет от 3 до 80 кг/кВт (от 2 до 60 кг/л.с.). Повышение к.п.д. двигателя и его экономичности – основная задача для конструкторов сегодня.

Дизельные двигатели являются подходящими для использования турбонагнетателей с приводом от выхлопных газов или механического наддува. Использование турбонагнетателя (турбокомпрессора) на дизельных двигателях увеличивает не только отдачу мощности и к.п.д. двигателя, но и уменьшает содержание вредных примесей в отработавших газах вследствие лучшего сгорания топлива.

Экономичный, тяговитый, надежный дизельный двигатель лучше всего подходит для спецтехники, промышленных машин и механизмов.

Наиболее частые неисправности дизеля появляются обычно в системах подачи горючего и его инжекции в камеры сгорания, а потому ремонт дизельных двигателей чаще всего сводится лишь к регулировке или ремонту топливной аппаратуры. Капитальный ремонт производят по мере износа элементов поршневой и кривошипно-шатунной групп.

На мощной отечественной спецтехнике широко применяются дизели ЯМЗ производства Ярославского моторного завода «Автодизель». Многим хорошо знакомы серии ЯМЗ-236, ЯМЗ-238, ЯМЗ-240. Двигатели серии ЯМЗ-236 устанавливают на грузовые автомобили, автобусы, гидравлические экскаваторы до 4-й размерной группы, сельскохозяйственные тракторы и комбайны и др. Более мощными ЯМЗ-238 комплектуют самосвалы, мощные погрузчики, мощные грейдеры, бульдозеры, гидравлические экскаваторы выше 4-й размерной группы, сельскохозяйственные и путевые машины и многое другое. А всем известные карьерные самосвалы БелАЗ грузоподъемностью до 42 т оснащали двигателями серии ЯМЗ-240.

Потребителями двигателей марки ЯМЗ являются МАЗ, БелАЗ, МоАЗ, МЗКТ, КрАЗ, УралАЗ, ЗИЛ, БАЗ, ЛАЗ, КЗКТ, ИЗТМ, ЧЗПТ («Промтрактор»), Кировский завод, Ростсельмаш, Красноярский комбайновый, Воронежский и Ковровский экскаваторные, Муромский и Людиновский тепловозостроительные, Ивановский крановый заводы, Челябинский завод дорожных машин и многие другие машиностроительные предприятия. Сегодня многие из этих производителей предлагают в качестве опции оснащать собственную технику импортными двигателями Cummins. Можно утверждать, что Cummins и «Автодизель» сегодня явные конкуренты.

Компания Cummins основана в США в 1919 г. Мощные дизели Cummins всегда отличались высоким качеством, хорошими рабочими характеристиками, надежностью и длительным ресурсом. Они соответствуют всем мировым стандартам, что гарантирует их надежность и долговечность даже в особо тяжелых условиях эксплуатации. Конечно, двигатели Cummins опережают по определенным показателям двигатели ЯМЗ. Cummins более экономичны, удельный расход топлива у них ниже, удельная мощность более высокая. Однако ремонт американского дизеля намного более затратный, как и проведение технического обслуживания.

Для тяжелых машин созданы двигатели Cummins ISX мощностью 450…565 л.с. Двигатели серии имеют сертификат EPA (Environmental Protection Agency – Агентство по охране окружающей среды). В работе двигателей ISX задействован принцип рециркуляции (EGR) охлажденных отработавших газов в целях сокращения вредных выбросов. При этом двигатель не теряет мощности и не увеличивается расход топлива. В двигателях ISX турбокомпрессор с изменяемой геометрией предотвращает эффект «запаздывания» при нажатии на педаль «газа», придает двигателю моментальную акселерацию.

В стандартной комплектации Cummins ISX оборудованы системой контроля и регистрации параметров работы двигателя Fleetguard®. Первый профилактический осмотр в стационарных условиях для ISX установлен 56 328 км, а для двигателей мощностью 450…475 л.с. – 40 234 км. Дополнительно может быть установлена более дорогая и продвинутая система очистки масла CENTINEL™.

Диапазон мощности двигателей Cummins ISM – 280…450 л.с. Это наиболее надежные и экономичные двигатели в линейке компании, и она намерена продвигать ISM в Европе и Австралии, так как двигатели полностью соответствуют экологическому стандарту Euro 3. Двигатели серии ISM были разработаны специально «под» компрессионную систему торможения двигателем.

Серия Cummins ISL – это надежные дизели мощностью 310…330 л.с., их в основном устанавливают на средний грузовой транспорт. Двигатели этой серии значительно легче, чем ISM и ISX, несколько отличаются по форме и конструкции, а также известны как самые «тихие». Их комплектуют турбокомпрессором HX40 с регулируемым выпускным трактом. При этом обеспечивается максимальный крутящий момент на низких оборотах и высокий прирост мощности на высоких. Предусмотрено принудительное охлаждение цилиндров. В стандартной комплектации дизели ISL поставляют с сепаратором топлива и системой дополнительной очистки моторного масла. Компания Cummins не планирует подгонять ISL под стандарт Euro 3 и Euro 4, это двигатель только для Северной Америки.

В широкой гамме производимых компанией двигателей значительную нишу занимают двигатели для спецтехники и карьерных машин. В России уже знакомы с двигателями QSK19, QSX15, КТТА 19, QSC 8.3, QSB5.9, М11. Типичный двигатель для тяжелой тракторной техники – 6-цилиндровый рядный четырехтактный дизель Cummins КТА19-C440 с турбонаддувом и промежуточным охлаждением наддувочного воздуха: диаметр цилиндра и ход поршня – 159х159 мм, рабочий объем двигателя – 18,85 л, мощность – 279 кВт (380 л.с.) при 1775 мин –1 . Здесь используются топливный насос c системой «Сентри» с регулированием момента впрыска и соотношения количества топлива и воздуха, с всережимным электронным регулятором частоты вращения, системы двойной очистки масла с полнопоточным и обводным фильтрами, жидкостно-масляные теплообменники для охлаждения масла двигателя и масла трансмиссии. Система охлаждения дизеля закрытого типа с принудительной циркуляцией жидкости. Антикоррозионный фильтр системы охлаждения очищает охлаждающую жидкость и увеличивает ресурс двигателя. Пусковая система электрическая на 24 В. Управление двигателем осуществляется электронной педалью.

Важнейшим преимуществом для российского рынка является способность двигателей Cummins работать на дизельном топливе среднего качества с относительно высоким содержанием серы, что зачастую становится одним из решающих факторов при закупке техники в регионах, где дизельное топливо низкого качества, а это буквально убивает высокотехнологичные импортные дизели.