Червяк и червячное колесо

Материалы и конструкции червяков и червячных колес

Червяки для силовых передач изготовляют из углеродистых или легированных сталей с соответствующей термообработкой, обеспечивающей высокую твердость рабочих поверхностей. Червяки из сталей 15Х, 20Х, 12ХН2, 18ХГТ, 20ХФ и т. д. подвергают цементации и закалке до твердости HRC58. 63, а из сталей Ст6, 40, 45, 40Х, 40ХН закаляют до HRC45. 55. Червяки из улучшенных и нормализованных сталей применяют в тихоходных и малонагруженных передачах, а также при отсутствии оборудования для их шлифовки, В передачах с колесами большого диаметра червяк изготовляют из бронзы, а колесо — из чугуна (для экономии бронзы). В большинстве случаев червяк выполняют как целое с валом реже насадным, т. е. изготовленным отдельно от вала и затем закрепленным на нем.

Выбор материала червячного колеса в основном зависит от скорости скольжения витков резьбы червяка по зубьям колеса

,где v1 — окружная скорость червяка; γ — делительный угол подъема резьбы червяка. В связи со склонностью червячной передачи к заеданию и неблагоприятными условиями ее смазки венцы червячных колес изготовляют из бронзы. Реже их выполняют из чугуна и пластмасс. Для экономии бронзы из нее изготовляют лишь зубчатый венец (обод с зубьями), а центр колеса, т, е. ту часть его, которая находится внутри венца, выполняют из чугуна или углеродистой стали При скоростях скольжения vск=5. 30 м/с и длительной работе без перерыва венцы червячных колес изготовляют из бронз БрОФ10-1, БрОНФ с высокими антифрикционными и противозадирными свойствами. При vск≤6 м/с зубчатые венцы выполняют из менее дорогих безоловянных бронз БрАЖ9-4Л, БрАЖН10-4-4Л и т. п.; при этом червяк должен иметь твердость HRC≥45.

В червячном колесе небольшого диаметра, не подвергающегося сильному нагреву, бронзовый венец обычно насаживают на центр с натягом и для надежности соединения скрепляют с ним винтами. В колесах больших и средних диаметров бронзовый венец скрепляют с центром винтами При серийном производстве червячные колеса изготовляют биметаллическими т. е. бронзовый венец отливают центробежным способом в форме, в которую помещают чугунный центр. При скоростях скольжения vск≤2 м/счервячные колеса для удешевления можно изготовлять целиком из чугуна СЧ15, СЧ18 и СЧ20. Для амортизации ударов при работе червячной передачи, глушения механической вибрации и максимального снижения износа зубьев червячных колес их иногда изготовляют из пластмасс. Пластмассовые червячные колеса применяют в небольших силовых передачах и приборах; материалом для них служат древеснослоистые пластики (ДСП), текстолит и полиамиды (капрон и нейлон). Показано пластмассовое червячное колесо из текстолитовых или древопластиковых пластин, насаженных на металлическую втулку и соединенных болтамимежду стальными дисками. В остальном конструкция червячного колеса такая же, как изубчатого колеса.

Из 12 степеней точности изготовления червячных передач, регламентируемых ГОСТ 13675-68 (СТ СЭВ 311-76), для силовых передач предусмотрены 5, 6, 7, 8 и 9-я степени точности. В общем машиностроении чаще всего пользуются 7, 8 и 9-й степенями точности. Выбор степени точности червячной передачи в зависимости от окружной скорости колеса v2, обработки червяка и колеса и области применения передачи можно производить по таблице.

43.Кинематика червячной передачи. КПД червячной передачи.За каждый оборот червяка сечение его витка смещается в осевом направлении на величину хода резьбы: t = p1z1, со скоростью u1 = p1z1n1. Червячное колесо имеет окружную скорость u2 = pd2n2 = pmz2n2. Так как u1 = u2, то z1n1 = z2n2 или z1w1 = z2w2. Следовательно, передаточное число

При движении витки червяка скользят по зубьям колеса так, как в винтовой паре. Скорость скольжения uS (рис. 3.38, а) направлена по касательной к винтовой линии червяка. Как относительная скорость, она равна геометрической разности абсолютных скоростей червяка и колеса:

/ cos g.

/ cos g.

На рис. 3.38 показаны контактные линии, лежащие на боковой поверхности зубьев цилиндрической (б) и глобоидной (в) передач, а также изображены проекции u векторов скорости скольжения, которые по модулю и направлению близки к окружной скорости червяка.

Если угол наклона контактных линий к вектору скорости скольжения мал, то условия для гидродинамической смазки неблагоприятны. Если скорость скольжения направлена поперёк линии контакта, то создаются условия для образования масляного клина, обладающего значительной подъёмной силой, и возникает режим жидкостного трения. Поэтому нагрузочная способность глобоидных передач примерно в 1,5 раза выше цилиндрической.

Трение в червячном зацеплении подобно трению в клинчатом ползуне, поэтому оно характеризуется приведённым коэффициентом трения f¢

где j¢ – приведённый угол трения.

Рис. 3.38. Скольжение в червячных передачах: б – в цилиндрических; в – в глобоидных

С увеличением скорости скольжения uS коэффициент трения уменьшается. Это связано с постепенным переходом от режима полужидкостного трения к жидкостному.

Червячная передача

Червячная передача состоит из червячного колеса и червяка. Последний представляет собой винт с одним или несколькими витками (заходами), например с тремя (рис. 9.25), определенного профиля.

Различают передачи с цилиндрическим червяком — делительные поверхности у червяка и колеса цилиндрические (рис. 9.26, а) и глобоидным — делительная поверхность у червяка является частью поверхности тора (рис. 9.26,6), у колеса — цилиндрическая (рис. 9.26, в).

Примечание. На рисунках обозначения даны как бы для разъединенных колес и червяков. Поэтому для удобства дальнейшего их использования опущены нижние индексы «w».

Боковые поверхности витков могут быть линейчатыми (геликоидными) и нелинейчатыми.

Наиболее широко применяют три типа линейчатых цилиндрических червяков: архимедов (ZA), эвольвентный (ZI) и конволютный (ZN).

У архимедова червяка боковые поверхности винтовых витков ограничены архимедовыми геликоидами, их торцовые сечения (торцовый профиль) — спиралями Архимеда (см. рис. 9.25) При их изготовлении направление режущей прямолинейной кромки резца, образующей поверхность, пересекает геометрическую ось червяка под некоторым постоянным углом.

У эвольвентного червяка аналогичные поверхности ограничены эвольвентными (развертывающимися) геликоидами. Их торцовые сечения — эвольвенты окружности (см. рис. 9.25). Направления режущих кромок резцов касательны к винтовым линиям червяка.

У конволютного червяка аналогичные поверхности — конволютные геликоиды. Их торцовые сечения — удлиненные или укороченные эвольвенты (см. рис. 8.10). Направления режущих кромок резцов касательны к цилиндрическим поверхностям, оси которых совпадают с осью червяка.

Осевое сечение витков указанных червяков — равнобочная трапеция с углом 40°. У некорригированных червячных передач aw=0,5(d1+d2), высоты головки зуба колеса и витка червяка равны модулю m=р/pi (см. рис. 9.26), ножек—1,2m.

Делительный диаметр колеса d2, как и у некорригированных цилиндрических и конических зубчатых передач, равен mz2.

Следовательно, диаметр окружности вершин зубьев

da2 = d2 + 2m = m (z2+2), впадин — df2=m(z2—2,4).

Делительный диаметр червяка d1=mq, где q— коэффициент червяка, значения которого приведены в ГОСТ 2144—76*. Диаметр вершин витков червяка da1=d1+2m=m(q+2), впадин df1=m(q-2,4)=d1-2,4m.

Вместо числа зубьев у червяка указывают число витков z1 (заходов), равное 1. 4. В число параметров передачи входит ход витка — p21=pz1=pi*m*z1 и делительный угол подъема линии витка ?=p/pi*d1.

На рабочих чертежах червяков и колес часть параметров помещают на изображениях, часть — в таблицах, аналогичных

указанным на рис. 9.13 и 9.21. Их полное содержание см. в ГОСТ 2.406—76* для цилиндрических червяков и колес и в ГОСТ 2.407—75 — для глобоидных.

На учебных чертежах некоторые графы таблиц оставляют незаполненными или исключают (рис. 9.27 и 9.28). При составлении чертежа (эскиза, см; в п. 10.1) с натуры измеряют возможно точнее da (у колес и глобоидных червяков в среднем сечении), высоту витка или зуба и, принимая h=2,2m, вычисляют модуль. Полученные значения сверяют со стандартными модулями (см. с. 291) и при расхождении принимают ближайшее, используемое в дальнейших расчетах. Измеряют р, подсчитывают z1 и z2.

Делительный диаметр червяка определяют из формулы d1=da1-2m. Зная d1 и т, можно определить q— коэффициент диаметра червяка, который можно использовать для уточнения расчетов, так как он может иметь значения 8; 9; 10; 11,2; 12,5; 14; 16; 18; 20; 25 (ГОСТ 2144—76*).

Угол подъема вычисляют по формуле (с точностью до минут) или определяют измерением его на развертке поверхности цилиндрического червяка, которую легко получить, обернув червяк листом бумаги и оттиснув на нем винтовые линии.

Если чертежи червяка и колеса выполняют при деталировании чертежа общего вида, то он должен содержать соответствующие параметры. При их отсутствии параметры определяют путем обмера соответствующих элементов изображения.

Изображение червяков надо выполнять, как показано на рис. 9.27 и 9.29.

Шероховатость боковых поверхностей зубьев и витков наносят на линиях делительных поверхностей.

Изготовляют червяки и колеса из стали (например, стали 45, 40Х и др.), бронзы (например, БрОЦО5-3-5) и полимеров. Для экономии дорогостоящей бронзы из нее изготовляют только зубчатый венец, укрепляемый тем или иным способом на ступице из чугуна или дешевой стали (рис. 9.30). Такие чертежи оформляют как сборочные.

ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ЧЕРВЯКА И ЧЕРВЯЧНОГО КОЛЕСА С НАТУРЫ

Для того, чтобы выполнить с натуры чертеж червяка или червячного колеса, необходимо определить соответствующие им значения модулей.

Расчетный осевой модуль червяка приближенно определяют следующим образом:

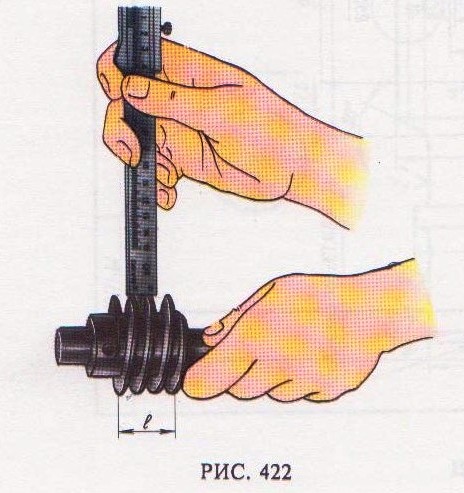

1) измеряют в осевом направлении любой резьбовой участок червяка l;

2) подсчитывают число осевых шагов п, приходящихся на длину l;

3) определяют величину осевого шага

4) находят расчетный осевой модуль

Для определения окружного модуля тt червячного колеса подсчитывают число зубьев колеса zc и измеряют наименьший диаметр вершин зубьев da2 (см. рис. 417, б).

Затем подсчитывают окружной модуль

Подсчитанные значения модулей т или mt

необходимо округлить до ближайшего стандартного значения (см. табл. 38).

Если червяк и червячное колесо принадлежат одной червячной передаче, то т должно быть равно т.

Можно измерить глубиномером штангенциркуля высоту h1 винтового выступа червяка, которая равна высоте зуба h2 (рис. 422).

Так как высота зуба h2 = 2,2mt то осевой модуль

Остальные параметры и размеры элементов червяка или червячного колеса, необходимые для заполнения чертежей, определяют измерениями

§6. ИЗОБРАЖЕНИЕ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

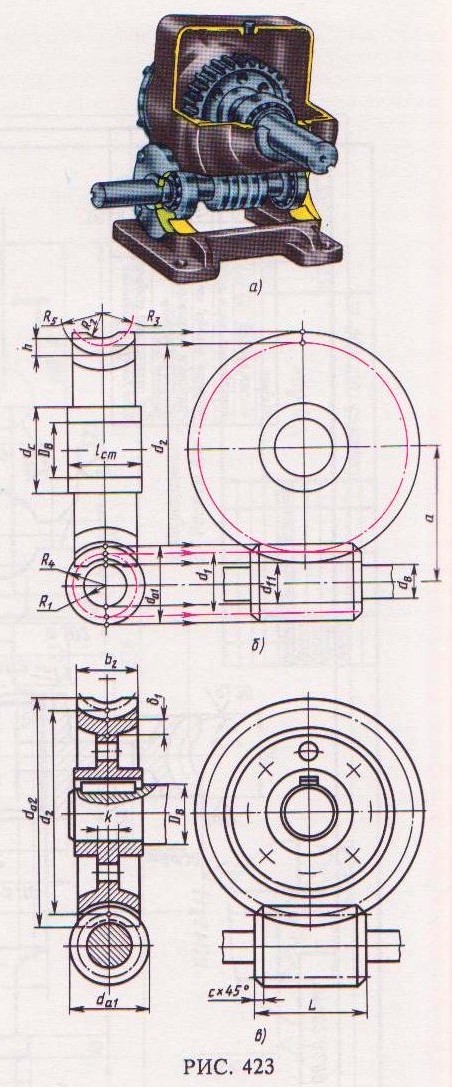

Рис. 423 иллюстрирует построение изображения червячной пары редуктора. Выполненное изображение червячной пары (рис. 423, в) отражает только взаимное расположение в ней червяка и червячного колеса без учета остальных деталей редуктора (рис. 423, а).

Для построения изображения червячной пары необходимы сведения, характеризующие червяч-нуюпередачу: расчетный (осевой) модуль червяка

т или окружной модуль червячного колеса mt, число зубьев колеса zc и др.

Необходимые данные для выполнения построений обычно рассчитывают или получают в результате измерений с натуры.

Построение изображений червяка и червячного колеса показано на рис. 417, а их параметры приведены в табл. 42.

Изображение червячной пары выполняют в такой последовательности.

1. Для построения фронтального разреза определяют и откладывают межосевое расстояние dW =

2. Проводят дуги и окружности R1, R2, R3, R4, R5, которые устанавливают границы начальных поверхностей вершин зубьев (витков) и впадин червяка и червячного колеса.

3. Выполняют построение вида слева в соответствии с нанесенными линиями связи. На этом

виде проводят начальную окружность колеса и

образующие начального цилиндра червяка, которые должны касаться друг друга. Определяют

контуры остальных элементов зацепления.

Законченный чертеж зацепления представлен на рис. 423, в. На осевом разрезе колеса винтовой зуб червяка располагается перед зубом колеса.

На виде слева окружность вершин зубьев колеса и образующую цилиндра вершин витков червяка в зоне зацепления изображают сплошными основными линиями (взаимно пересекающимися), окружность впадин не изображают.

Изготовление червячных колес. Изготовление червяков

Познакомьтесь с нашими возможностями в области изготовления на заказ зубчатых колес на этой страничке.

Червяные пары: червячные колеса и червяки

Червячная пара передает вращение по перекрещивающимся (но не пересекающимся, в отличие от конических шестерен) осям.

Червячная пара состоит из червячного колеса и червяка. Червячное колесо изготавливают из антифрикционного материала (чугун, бронза). Часто средняя часть червячного колеса делается из стали, а на нее одевается венец из бронзы (иногда чугуна). Червяк представляет из себя винт с особой «резьбой». Червяки изготавливают не только однозаходными, но и многозаходными (как, например, на рисунках выше).

Изготовление червячных колес и изготовление червяков весьма востребованная операция из-за широкого распространения червячных редукторов, что обусловлено целым рядом достоинств червячных пар:

- большие передаточные отношения в одной паре и, как следствие, компактность редукторов;

- часто, удобство компоновки вследствие перекрещивания осей валов;

- плавность и бесшумность работы;

- при небольшом угле подъема червяка обладают эффектом самоторможения, являясь необратимыми (нельзя вращать червяк, прикладывая усилие к червячному колесу).

Недостатки червячных пар:

- повышенные потери на трение и, как следствие:высокие требования к качеству сборки;

- невысокий КПД;

- тепловыделение;

- высокий износ;

- склонность к заеданию;

- меньший ресурс червячного редуктора.

Изготовление червячных колес

Изготовление червячных колес может (мы используем иной, более производительный и точный, способ изготовления червячных колес, см. ниже), например, производиться при помощи резца-летучки, имитирующего, при взаимном перемещении инструмента и заготовки, движение элемента витка червяка:

Более качественный и производительный способ изготовления червячных колес, применяемый у нас на производстве, связан с применением червячных фрез:

Изготовление червяков

Изготовление червяка может производиться при помощи модульных дисковых фрез:

Более распространенным методом изготовления червяков является их изготовление на токарных станках:

Изготовление червячных пар у нас

Мы занимаемся изготовлением червяков и червячных колес на заказ в Санкт-Петербурге вот уже скоро четверть века. И у нас, конечно, Вы можете произвести не только изготовление червячных колес и червяков, но и изготовление зубчатых колес иных типов:

а так же звездочек и шлицевых соединений, изготавливаемых по чертежам Заказчика или образцам.

Ознакомиться с нашими возможностями по изготовлению зубчатых колес, звездочек и нарезке шлицов Вы сможете здесь.

О других наших возможностях в области услуг металлообработки на заказ узнайте на этой страничке нашего сайта.