Что такое тормозной механизм?

Какие есть виды тормозных автомобильных систем: устройство и работа

Тормозная система необходима для быстрого изменения скорости или полной остановки автомобиля и удержания его на месте при стоянке.

Для этого на автомобиле есть такие виды тормозных систем, как — рабочая, стояночная, запасная и вспомогательная система (тормоз-замедлитель).

Рабочая тормозная система всегда используется при любой скорости автомобиля для полной остановки или для снижения скорости. Рабочая тормозная система начинает работать при нажатии на педаль тормоза. Эта система самая эффективная при сравнении с другими видами.

Запасная тормозная система применяется при неисправности основной системы. Запасная тормозная система бывает в виде автономной системы или её функции выполняет часть исправной рабочей тормозной системы.

Стояночная тормозная система необходима для удержания автомобиля определенное время на одном месте. Стояночная система полностью исключает движение автомобиля самопроизвольно.

Вспомогательная тормозная система применяется на автомобилях с повышенной массой. Вспомогательная система используется для торможения на спусках. Часто бывает, что на автомобилях роль вспомогательной системы выполняет двигатель, где выпускной трубопровод перекрывается заслонкой.

Тормозная система — это важное средство автомобиля для обеспечения активной безопасности. На автомобилях применяются разные системы и устройства, повышающие эффективность системы при торможении — это антиблокировочная система, усилитель экстренного торможения, усилитель тормозов.

Тормозная система включает в себя тормозной привод и тормозной механизм.

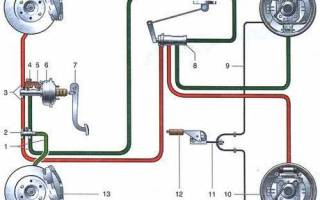

Схема гидропривода тормозов:

1 — трубопровод контура «левый передний-правый задний тормоз»; 2-сигнальное устройство; 3 — трубопровод контура «правый передний — левый задний тормоз»; 4 — бачок главного цилиндра; 5 — главный цилиндр гидропривода тормозов; 6 — вакуумный усилитель; 7 — педаль тормоза; 8 — регулятор давления задних тормозов; 9 — трос стояночного тормоза; 10 — тормозной механизм заднего колеса; 11 — регулировочный наконечник стояночного тормоза; 12 — рычаг привода стояночного тормоза; 13 — тормозной механизм переднего колеса.

Тормозной механизм блокирует вращение колес и как результат появление тормозной силы, которая останавливает транспортное средство. Тормозные механизмы находятся на задних и передних колесах.

По идее — все тормозные механизмы логично называть колодочными. И уже в свою очередь, их можно разделить по трению — дисковые и барабанные. Тормозные механизмы основной системы монтируются в колесе, а механизм стояночной системы находится за раздаточной коробкой или коробкой передач.

О барабанных и дисковых тормозных механизмах

Тормозной механизм обычно состоит из двух частей, из вращающейся и неподвижной. Вращающаяся часть барабанного механизма — это тормозной барабан, а неподвижная часть – тормозные колодки.

Барабанные тормозные механизмы обычно стоят на задних колесах. В процессе износа зазор между барабаном и колодкой увеличивается и для его устранения есть механические регуляторы.

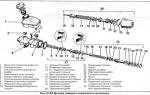

Барабанный тормозной механизм заднего колеса:

1 – чашка; 2 – прижимная пружина; 3 – приводной рычаг; 4 – тормозная колодка; 5 – верхняя стяжная пружина; 6 – распорная планка; 7 – регулировочный клин; 8 – колесный тормозной цилиндр; 9 – тормозной щит; 10 – болт; 11 – стержень; 12 – эксцентрик; 13 – нажимная пружина; 14 – нижняя стяжная пружина; 15 – прижимная пружина распорной планки.

На автомобилях тормозные механизмы могут иметь разные сочетания:

- два дисковых передних, два барабанных задних;

- четыре дисковых;

- четыре барабанных.

В тормозном дисковом механизме — диск вращается, а две колодки стоят неподвижно, они установлены внутри суппорта. В суппорте стоят рабочие цилиндры, они при торможении прижимают к диску тормозные колодки, а сам суппорт хорошо закреплен на кронштейне. Для улучшения отвода тепла из рабочей зоны часто применяют вентилируемые диски.

Схема дискового тормозного механизма:

1 — колесная шпилька; 2 — направляющий палец; 3 — смотровое отверстие; 4 — суппорт; 5 — клапан; 6 — рабочий цилиндр; 7 — тормозной шланг; 8 — тормозная колодка; 9 — вентиляционное отверстие; 10 — тормозной диск; 11 — ступица колеса; 12 — грязезащитный колпачок.

О тормозных приводах

В автомобильных тормозных системах нашли применение вот эти типы тормозных приводов:

- гидравлический;

- пневматический;

- комбинированный.

- механический;

Гидравлический привод получил самое широкое распространение в рабочей тормозной системе автомобиля. В него входят:

- главный тормозной цилиндр;

- тормозная педаль;

- колесные цилиндры;

- усилитель тормозов

- шланги и трубопроводы (рабочие контура).

При усилии на тормозную педаль водителем, та передает усилие от ноги на главный тормозной цилиндр. Усилитель тормозов дополнительно создает усилие, облегчая тем самым жизнь водителя. Широкое применение на машинах приобрел вакуумный усилитель тормозов.

Главный тормозной цилиндр нагнетает тормозную жидкость к тормозным цилиндрам. Обычно над главным цилиндром стоит расширительный бачок, в нем содержится тормозная жидкость.

Колесный цилиндр прижимает тормозные колодки к тормозному барабану или диску.

Рабочий контур сейчас представляет из себя основной и вспомогательный. Например, вся система исправна, то значит работают оба, но при неисправности одного из них — другой будет работать.

Широко распространены три основные компоновки разделения рабочих контуров:

- 2 + 2 подключенных параллельно — задние + передние;

- 2 + 2 подключенных диагонально — правый передний + левый задний и так далее;

- 4 + 2 в один контур подключены два передних, а в другой тормозные механизмы всех колес.

Схема компоновки гидропривода:

1 — главный тормозной цилиндр с вакуумным усилителем; 2 — регулятор давления жидкости в задних тормозных механизмах; 3-4 — рабочие контуры.

Прогресс не стоит на месте и сейчас в состав гидравлического тормозного привода добавляются разные электронные компоненты:

- усилитель экстренного торможения

- антиблокировочная система тормозов;

- антипробуксовочная система;

- система распределения тормозных усилий;

- электронная блокировка дифференциала.

Пневматический привод применяется в тормозной системе большегрузных автомобилей.

Комбинированный тормозной привод — это комбинация разных типов привода.

Механический привод применяется в стояночной тормозной системе. Он включает в себя систему тяг и тросов, с помощью которых объединяет систему в одно целое, обычно на задние колеса имеет привод. Рычаг тормоза соединен при помощи тонкого троса с тормозными механизмами, где есть устройство, которое приводит в действие основные или стояночные колодки.

Есть автомобили, где стояночная система работает от ножной педали. Сейчас всё чаще стали применять в стояночной системе электропривод, который получил название — электромеханический стояночный тормоз .

Итак, как работает гидравлическая тормозная система

Осталось рассмотреть работу тормозной системы, что мы сделаем на примере гидравлической системы.

Когда водитель нажимает на педаль тормоза, то передается нагрузка к усилителю и тот создает усилие на главном тормозном цилиндре. А в свою очередь поршень главного тормозного цилиндра через трубопроводы нагнетает жидкость к колесным цилиндрам. Поршни колесных цилиндров от давления жидкости передвигают тормозные колодки к дискам или барабанам и происходит торможение автомобиля.

Когда водитель убирает ногу с педали тормоза, то педаль от действия возвратной пружины возвращается в начальное положение. Также, в свое положение возвращается и поршень главного тормозного цилиндра, а пружины отводят колодки от барабанов или дисков. Тормозная жидкость возвращается обратно в главный тормозной цилиндр и падает давление в системе.

Видео: принцип работы тормозной системы.

Вот на этом пожалуй и завершу свою не маленькую статью. Всем удачи на дорогах!

Как устроена тормозная система автомобиля

На страницах нашего сайта мы уже рассматривали устройство автомобиля. Сегодня мы изучим одну из важнейших его составляющих: тормозную систему.

Тормозная система автомобиля – это наиболее важный узел, исправность которого обеспечивает безопасность водителя и пассажиров. Для чего предназначена тормозная система? Конечно, для управления скоростью движения, торможения и остановки автомобиля. В каждом автомобиле установлено несколько видов тормозных систем: рабочая, стояночная и резервная.

1. Рабочая тормозная система

Рабочая тормозная система предназначается для управления скоростью автомобиля во время движения (в первую очередь, конечно, ее снижение), а также для остановки автомобиля (на светофорах, при выполнении маневров и т.д.).

2. Стояночная тормозная система

Стояночная система предназначена для удержания автомобиля на месте, например при остановке на подъеме или спуске, на скользкой дороге и в других ситуациях.

3. Резервная тормозная система

Резервная тормозная система предназначена для торможения в случае отказа основной рабочей системы. В автомобиле она может быть представлена как автономная система или как часть рабочей системы.

4. Устройство и работа основной (рабочей) тормозной системы

Тормозная система автомобиля состоит из тормозного механизма и тормозного привода.

5. Устройство тормозного механизма

Тормозной механизм служит для создания тормозного момента, необходимого для замедления и остановки автомобиля. Работа тормозных механизмов осуществляется с использованием сил трения (так называемые фрикционные тормозные механизмы).

Устройство тормозной системы автомобиля

Устройство тормозной системы автомобиля

Рабочие тормозные системы устанавливаются непосредственно в колесах автомобиля. Они могут быть двух типов: барабанные или дисковые.Тормозной механизм барабанного типа состоит из тормозного барабана (вращающаяся часть) и тормозных колодок (неподвижная часть). В дисковых тормозных системах вместо барабана установлен тормозной диск.

В современных автомобилях, как правило, используется дисковый тормозной механизм. Неподвижные тормозные колодки в таком механизме устанавливаются внутри суппорта с обеих сторон вращающегося тормозного диска. В пазах суппорта устанавлены рабочие (колесные) цилиндры, которые при торможении прижимают колодки к тормозному диску. Сам суппорт закрепляется на кронштейне. При трении тормозных колодок о диск происходит его нагревание. Поэтому диски делаются вентилируемыми: в них имеются отверстия для ускорения охлаждения. На колодках установлены так называемые фрикционные накладки (истираемая часть тормозов) и датчики износа, которые сигнализируют о необходимости замены тормозных колодок.

6. Устройство тормозного привода

С помощью тормозного привода осуществляется управление тормозными механизмами автомобиля. Различают несколько типов тормозных приводов: механический, гидравлический, пневматический, электрический и др. Большинство современных автомобилей оборудуются гидравлическим тормозным приводом.

Конструкция гидравлического привода включает тормозную педаль, усилитель тормозов, главный тормозной цилиндр, колесные цилиндры и соединяющие все узлы между собой шланги и трубопроводы. Тормозная система приводится в действие тормозной педалью. При нажатии на нее тормозное усилие передается на главный тормозной цилиндр. При помощи усилителя тормозов создается дополнительное усилие от педали тормоза для обеспечения большей надежности торможения. В большинстве автомобилей эту функцию выполняет вакуумный усилитель тормоза.

В главном тормозном цилиндре создается давление тормозной жидкости и нагнетание ее к тормозным цилиндрам. В современных автомобилях устанавливается сдвоенный (тандемный) главный тормозной цилиндр, при помощи которого создается давление для двух контуров. Тормозная жидкость поступает в главный тормозной цилиндр из расширительного бачка, который устанавливается сверху над тормозным цилиндром.

Колесные цилиндры обеспечивают непосредственно процесс торможения, т.е. прижатие тормозных колодок к тормозному диску или барабану.

Работа всех элементов гидропривода обеспечивается, как правило, по двум независимым контурам, которые обеспечивают бесперебойную работу всей тормозной системы. При выходе из строя частично или полностью одного контура, второй контур полностью выполняет работу за него.

7. Устройство и работа стояночной системы

Стояночная тормозная система выполняет также функции резервной тормозной системы. Она полностью дублирует все функции гидравлической рабочей системы. В экстренных случаях стояночная система позволяет быстро остановить автомобиль и удержать его на месте.

Стояночная тормозная система устанавливается справа от сидения водителя за коробкой передач и также состоит из тормозного механизма и привода. В стояночной тормозной системе используется механический привод, который состоит из ручного рычага (ручника), регулируемого наконечника, уравнителя тросов, рычагов привода колодок и набора тросов. Рычаг оснащен храповым механизмом, с помощью которого осуществляется фиксация стояночного тормоза в рабочем положении. В случае срабатывания ручника на приборной панели загорается индикаторная лампочка.

При натяжении рычага усилие к тормозным механизмам передается с помощью тросов. Конструкция тормозного привода состоит из трех тросов. Передний трос соединяется с ручным рычагом, а два задних – с тормозными механизмами. Соединение тросов с элементами стояночного тормоза осуществляется с помощью наконечников. Регулировочные гайки, расположенные на концах тросов, позволяют изменять длину привода. Возвращение стояночной системы в исходное положение происходит с помощью возвратной пружины при переводе рычага в исходное положение. Пружина может располагаться на переднем тросе, уравнителе или непосредственно на тормозном механизме.

На сегодня все. В следующий раз рассмотрим основные рекомендации по обслуживанию тормозных систем.

Что такое тормозной механизм?

Тормозные механизмы служат для создания искусственного сопротивления вращению колес автомобиля.

Эффективность торможения зависит от конструкции тормозов. Наибольшее распространение на автомобилях получили барабанные тормозные механизмы с внутренним расположением колодок.

Перспективным типом являются дисковые тормоза, которые имеют преимущество перед барабанными из-за быстрой отдачи тепла, работоспособности при больших скоростях и стабильности торможения.

Рекламные предложения на основе ваших интересов:

Барабанный тормозной механизм (рис. 17.1, а) с механическим приводом состоит из двух колодок с фрикционными накладками. Колодки надеты на оси, закрепленные на неподвижном тормозном диске. Между собой они стягиваются пружиной. Все детали тормоза расположены внутри тормозного барабана 6, прикрепленного к ступице колеса или полуоси. Между колодками находится разжимное устройство — кулак и рычаг, закрепленные на одном валике. Рычаг через тягу связан с педалью тормоза.

При нажатии на тормозную педаль (рис. 17.1, б) тяга перемещается влево, рычаг поворачивает кулак (см. рис. 17.1, а), который разводит колодки, прижимая их к вращающемуся тормозному барабану. За счет сил трения, возникающих между накладками колодок и барабаном, скорость вращения барабана, а следовательно, и колеса уменьшается. При отпускании педали тормоза пружина педали возвращает ее в исходное положение, а пружина отводит колодки от тормозного барабана. Между колодками и барабаном образуется зазор, и колесо может свободно вращаться.

На передних колесах многих легковых автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др. устанавливают дисковые тормозные механизмы, обеспечивающие более эффективное торможение, чем колодочные.

В дисковом тормозном механизме (рис. 17.2, а) с гидравлическим приводом торможение происходит от сил трения, возникающих между закрепленным на ступице колеса чугунным тормозным диском и прижимаемыми к нему с двух сторон тормозными фрикционными накладками, установленными в гнезде суппорта. Для защиты трущихся поверхностей диска и колодок от механических повреждений и загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом, ас внешней — диском колеса.

Рис. 17.1. Схема барабанного тормозного механизма с механическим приводом: а — при свободном вращении; б — при торможении

В гнезде суппорта (рис. 17.2, б) установлены два противолежащих рабочих цилиндра. В каждом цилиндре помещен поршень, уплотняемый упругим резиновым кольцом, расположенным в кольцевой выточке цилиндра. При растормажи-вании вследствие упругости уплот-нительных колец поршень возвращается в исходное положение. Внутренняя полость каждого цилиндра защищена от попадания пыли и грязи резиновой манжетой. Оба рабочих цилиндра одного колесного механизма соединены между собой трубкой, в результате чего давление из внутреннего цилиндра передается в наружный. Для удаления воздуха из тормозного привода в корпусе каждого цилиндра установлен клапан.

Рис. 17.2. Дисковый тормозной механизм: а — общий вид; б — поперечный разрез

Рис. 17.3. Барабанный тормозной механизм с пневматическим ппиволом

Поршни рабочих цилиндров непосредственно упираются в колодки, установленные на специальных пальцах, служащих для них направляющими. На колодки приклеивают фрикционные накладки.

При торможении жидкость из главного тормозного цилиндра под давлением подается в рабочие цилиндры, в результате чего поршни выдвигаются из цилиндра, преодолевая сопротивление уплотни-тельных колец, и через колодки плотно прижимают фрикционные накладки 3 к тормозному диску 1, препятствуя его вращению. При рас-тормаживании давление в рабочих цилиндрах снижается и поршни под действием упругости уплотнительных колец освобождают колодки, отходя от них на 0,10—0,15 мм.

Указанный зазор поддерживается автоматически до предельного изнашивания накладок, при котором их толщина не превышает 1,5 мм.

По мере изнашивания накладок и диска в процессе эксплуатации автомобиля при торможении увеличивается ход поршня рабочего цилиндра, но при торможении он полностью убирается и колодки с накладками плотно прижимаются к диску. При растормаживании колодки по-прежнему отходят от диска на 0,10—0,15 мм в результате упругой деформации резиновых колец.

Колесный барабанный тормозной механизм с пневматическим приводом (рис. 17.3) состоит из неподвижного опорного диска, двух колодок с фрикционными накладками, стягивающей пружины, опорных пальцев, разжимного устройства и тормозного барабана.

Сжатый воздух поступает через штуцер в тормозную камеру и действует на диафрагму, которая, прогибаясь внутрь, перемещает шток, который через червячную передачу поворачивает вал, на конце которого находится разжимной кулак, разводя тормозные колодки в разные стороны. Колодки прижимаются к внутренней поверхности тормозного барабана, в результате чего и происходит торможение. Для снижения трения на автомобилях семейства КамАЗ между разжимным кулаком и колодками установлены ролики.

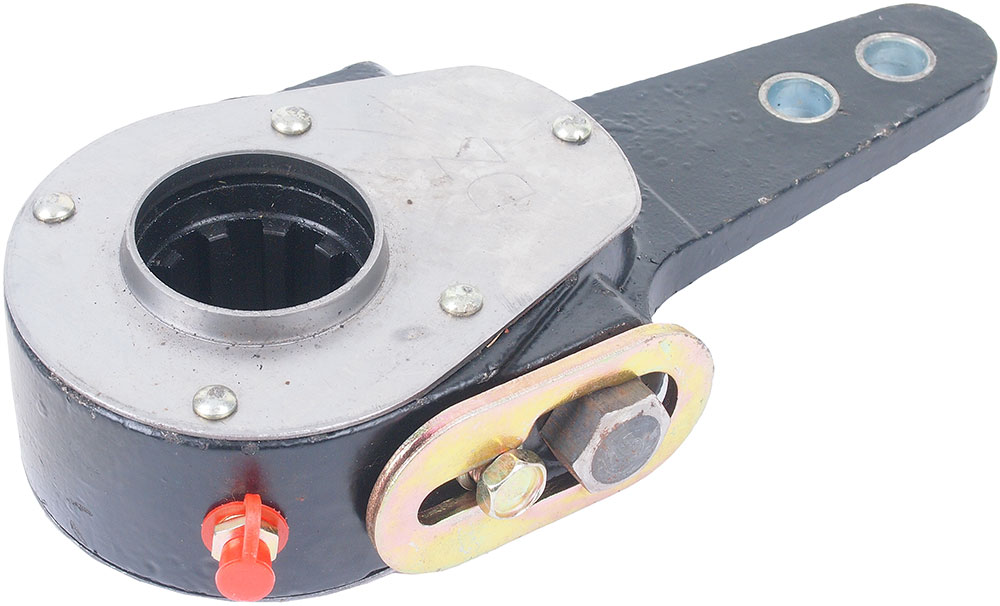

Рычаг тормоза регулировочный: надежный привод тормозных механизмов

В автомобилях, автобусах и иной технике с тормозами с пневматическим приводом передача усилия от тормозной камеры на колодки осуществляется посредством специальной детали — регулировочного рычага. Все о рычагах, их типах, конструкции и применяемости, а также об их выборе и замене — читайте в статье.

Что такое регулировочный рычаг тормоза?

Регулировочный рычаг тормоза («трещотка») — узел колесных тормозных механизмов транспортных средств, оборудованных тормозной системой с пневматическим приводом; устройство для передачи момента силы от тормозной камеры на привод тормозных колодок и регулирования (ручного или автоматического) рабочего зазора между фрикционными накладками колодок и поверхностью тормозного барабана путем изменения угла установки разжимного кулака.

Большинство современных тяжелых колесных ТС и различной автотракторной техники оборудуется тормозной системой с пневмоприводом. Привод механизмов, смонтированных на колесах, в такой системе осуществляется с помощью тормозных камер (ТК), ход штока которых не может изменяться или меняется в очень узких пределах. Это может приводить к ухудшению работы тормозов при износе накладок тормозных колодок — в какой-то момент хода штока будет уже недостаточно, чтобы выбрать увеличившееся расстояние между накладкой и поверхностью барабана, и торможения просто не произойдет. Для решения этой проблемы в состав колесных тормозных механизмов вводится дополнительный узел для изменения и поддержания зазора между поверхностями данных деталей — регулировочный рычаг тормоза.

На регулировочный рычаг возлагается несколько функций:

- Механическое соединение ТК и разжимного кулака с целью передачи усилия на колодки для выполнения торможения;

- Ручное или автоматическое поддержание необходимого расстояния между фрикционными накладками и рабочей поверхностью тормозного барабана в установленных пределах (выбор зазора при постепенном износе накладок);

- Ручная установка зазора при установке новых фрикционных накладок или барабана, после длительного торможения при движении под уклоном и в прочих ситуациях.

Благодаря рычагу поддерживается необходимый зазор между колодками и барабаном, что снимает необходимость регулировки хода штока тормозных камер и вмешательства в другие детали тормозных механизмов. Данный узел играет очень важную роль в обеспечении нормальной работоспособности тормозной системы и, как следствие, безопасности транспортного средства. Поэтому при неисправности рычага его необходимо заменить, но прежде, чем делать покупку новой детали, следует разобраться в конструкции, принципе работы и особенностях регулировочных рычагов.

Типы, конструкция и принцип работы регулировочного рычага тормоза

На транспортных средствах используется два типа регулировочных рычагов:

- С ручным регулятором;

- С автоматическим регулятором.

Наиболее простую конструкцию имеют рычаги с ручным регулятором, которые чаще встречаются на автомобилях и автобусах ранних годов выпуска. Основу этой детали составляет стальной корпус в виде рычага с расширением в нижней части. В рычаге выполнено одно или несколько отверстий для присоединения к вилке тормозной камеры. В расширении выполнено большое отверстие для установки червячной шестерни с внутренними шлицами, перпендикулярно корпусу рычага располагается червяк с осью. Ось червяка с одной стороны выходит из корпуса, на ее наружном торце выполнен шестигранник под ключ. Ось зафиксирована от проворачивания стопорной пластиной, которая удерживается болтом. Дополнительно в рычаге может располагаться шариковый пружинный фиксатор — он обеспечивает фиксацию оси за счет упора стального шарика в сферические углубления на оси. Прижимная сила шарика может регулироваться резьбовой пробкой. Установочное место зубчатой пары шлиц-шестерни и червяка закрыто с обеих сторон металлическими крышками на заклепках. На наружной поверхности корпуса также есть пресс-масленка для подачи смазки к шестерне и предохранительный клапан для выхода чрезмерного количества смазки.

Рычаг шлицами в шестерне монтируется на ось разжимного кулака колесного тормозного механизма, обратной стороной рычаг соединен с вилкой штока ТК. Работает рычаг такой конструкции просто. При торможении рычаг под действием вилки тормозной камеры поворачивается, обеспечивая поворот оси разжимного кулака — тормозные колодки расходятся и прижимаются к тормозному барабану. По мере уменьшения толщины фрикционных накладок поворота рычага становится недостаточно для уверенного торможения — в этом случае производится ручная регулировка рычага. Регулировка производится проворачиванием оси червяка для проворачивания шлиц-шестерни на угол, при котором разжимной кулак подводит колодки ближе к тормозному барабану, что обеспечивает нормальное торможение.

Рычаг с автоматической регулировкой имеет более сложное устройство. В таком рычаге присутствуют дополнительные детали — храповой кулачковый механизм, а также связанные с осью червяка подвижная и неподвижная муфты, имеющие привод с помощью толкателя от расположенного на боковой поверхности корпуса поводка.

Работает рычаг с автоматическим регулятором следующим образом. При нормальном зазоре между колодками и барабаном рычаг функционирует таким же образом, как описано выше — он просто передает усилие от вилки тормозной камеры на разжимной кулак. По мере износа накладок рычаг поворачивается на больший угол, это отслеживается поводком, жестко зафиксированным на кронштейне. При чрезмерном износе накладок поводок поворачивается на значительный угол и через толкатель проворачивает подвижную муфту. Это, в свою очередь, приводит к проворачиванию храпового механизма на один шаг и соответствующий поворот оси червяка — в результате происходит поворот шлиц-шестерни и соединенной с ней осью разжимного кулака, и зазор между колодками и барабаном уменьшается. Если поворота на один шаг оказывается недостаточно, то при следующих торможениях описанные процессы будут продолжаться до полной выборки чрезмерного зазора.

Таким образом, рычаг осуществляется автоматическую регулировку положения тормозных колодок относительно барабана по мере износа фрикционных накладок, и вплоть до замены накладок не требует вмешательства.

Рычаги обоих типов являются частью передних и задних колесных тормозных механизмов, в зависимости от конструкции они могут иметь от одного до восьми и более отверстий на рычаге для грубой регулировки тормозов перестановкой вилки штока тормозной камеры или для установки камер различных типов. Так как рычаг в процессе эксплуатации подвергается негативным воздействиям окружающей среды, в нем предусмотрены уплотнительные кольца для защиты внутренних деталей от воды, грязи, газов и т.д.

Вопросы подбора, замены и обслуживания регулировочного рычага тормоза

Регулировочный рычаг тормоза со временем изнашивается и приходит в негодность, что требует выполнения его замены. Конечно, деталь можно отремонтировать, однако сегодня в большинстве случаев проще и дешевле купить и установить новый рычаг, чем восстанавливать старый. На замену следует выбирать рычаги только тех типов, что были установлены на автомобиле ранее, однако при необходимости можно использовать аналоги с подходящими установочными размерами и характеристиками. Замена рычага с ручной регулировкой на рычаг с автоматической и наоборот в большинстве случаев либо невозможна, либо требует доработки тормозного колесного механизма. Если планируется установка рычага другой модели или от иного производителя, то следует менять сразу оба рычага на оси, в противном случае регулировка зазора на правом и левом колесе может производиться неравномерно и с нарушениями работы тормозов.

Монтаж рычага должен выполняться в соответствии с инструкцией по ремонту и обслуживанию данного конкретного транспортного средства. Как правило, эта работа выполняется в несколько шагов: рычаг монтируется на ось разжимного кулака (который должен быть разведен под действием пружин), затем ось червяка проворачивается ключом против часовой стрелки до совмещения отверстия на рычаге с вилкой штока ТК, после чего выполняется крепление рычага с вилкой и фиксация оси червяка стопорной пластиной.

В дальнейшем рычаг с ручным регулятором необходимо обслуживать — с помощью поворота червяка регулировать расстояние между колодками и барабаном. Рычаг с автоматическим регулятором требует ручного вмешательства в двух случаях: при замене фрикционных накладок и в случае заклинивания тормозов при затяжном спуске (вследствие трения барабан нагревается и расширяется, что приводит к увеличению зазора — рычаг автоматически уменьшает зазор, но после остановки барабан охлаждается и сжимается, что может приводить к заклиниванию тормозов). Также периодически необходимо добавлять смазку в рычаги через пресс-масленки (до выдавливания смазки через предохранительный клапан), обычно смазка выполняется при сезонном ТО с применением консистентных (пластичных) смазочных материалов определенных марок.

При верном выборе, правильном монтаже и своевременном техническом обслуживании рычага колесные тормозные механизмы будут работать надежно и эффективно в любых условиях эксплуатации.